卡车用户最大的痛点就是车辆可靠性,根据统计发现,卡车小故障一多半是电子电器故障,而电子电器故障当中很大比例是管线束和插头。近期商车邦做国六车型的市场调研,在查看某品牌国六轻卡产品时发现,该车型结合国六排放升级一起做了内饰全新开发,算是一款中期改款车型,整个内饰精细化做得非常好。但是在查看底盘时笔者惊奇地发现,一直以品质著称的某品牌车型管线束的品质非常差,存在很多可靠性隐患,在车辆使用五年之后必然会出现故障,严重影响整车的可靠性。笔者希望该企业对这款车型能够做一些管线束的品质提升,从而提升整车的可靠性。另外客户也可以此为例,在购车时有效甄别车辆管线束的品质。

图1 本次调研的某品牌国六车型

图2 底盘的管线束略显凌乱

一辆国六轻卡的管线束主要问题分析

根据图2所示,这款车底盘的管线束布置略显凌乱,仔细查看本款车型管线束存在以下问题。

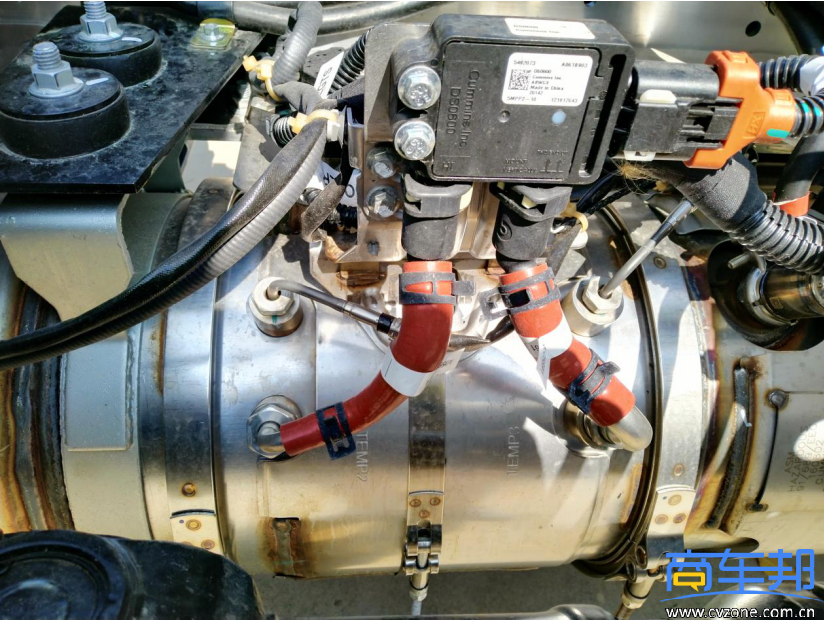

第一,插头根部缺乏有效包裹。整车的线束由三部分组成,电线本体、外部包裹、插头。电线本体是根据电压电流进行计算后进行选型,发挥电流和电信号传输作用;外部包裹时通过波纹管、胶带等对电线本体进行包裹保护,发挥防止磨损、振动、日晒老化、腐蚀等作用,波纹管又分为单层和双层波纹管;插头是根据功能需求和国际标准进行选型,主要考虑插接可靠性、防水等级等指标。本车型所有的插头根部缺乏有效包裹,即波纹管和插头之间出现了真空地带,电线直接暴露在外。另外在设计当中要尽量避免让电线去承受拉扯力,裸露的一段必然是由电线本体来承受所有的力。这一段电线在没有任何保护的情况下,其外表塑料老化速度相对包裹内电线更快,尤其是温度变化较大的地区必然在几年之内出现电线塑料外层龟裂、剥离的现象,最终导致短路故障。

图3 插头根部的电线缺乏有效包裹

图4 插头根部的电线缺乏有效包裹

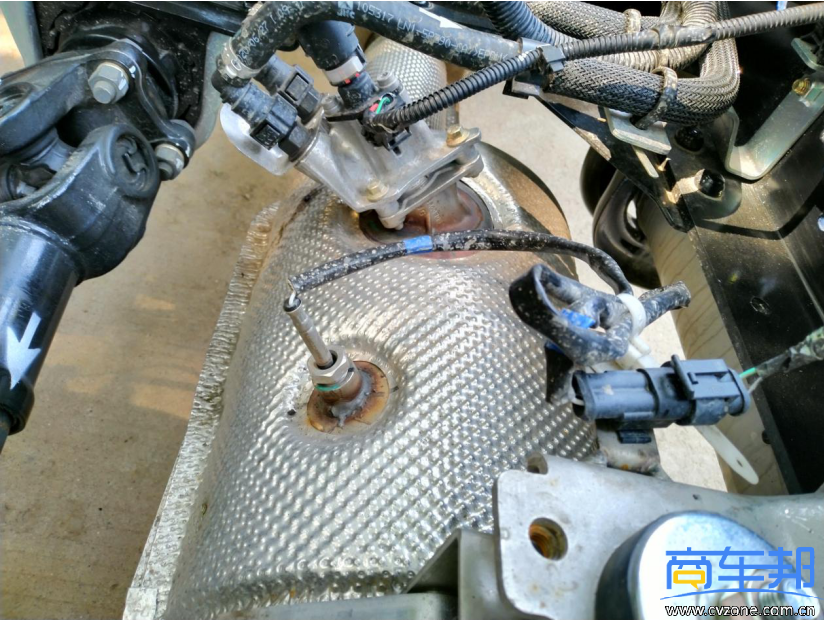

图5 压力传感器接头位置电线缺乏包裹保护

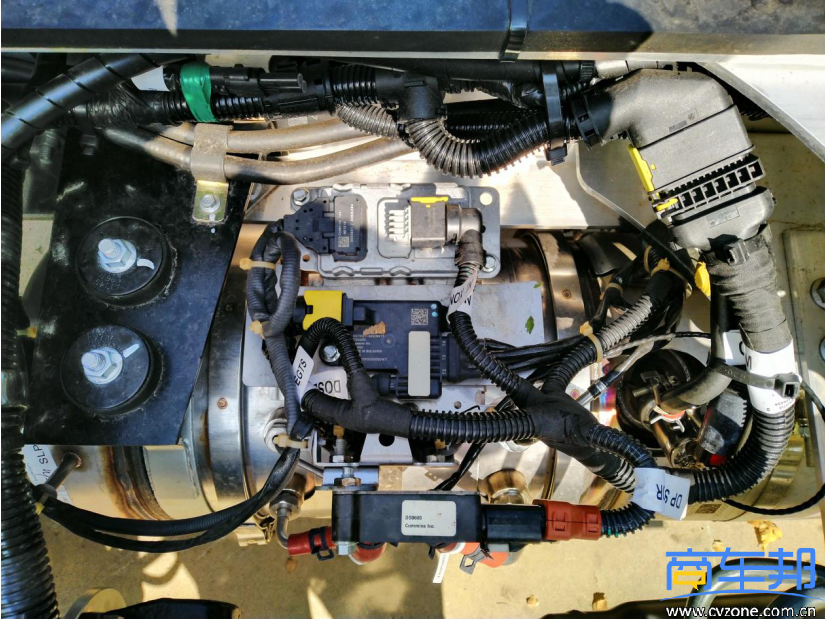

如图5所示,后处理装置的压力传感器接头位置,其电线缺乏包裹保护。这个区域是高温区域,热传导和热辐射很容易造成接头位置电线长期处于高温状态,其电线老化速度必然会加快。另外,车辆在振动过程中,接头位置的电线很容易造成疲劳损坏最终导致脱落。笔者查看其他车型,在该接头位置都有一个橡胶护套以连接外包裹层。图6是其他品牌车型的管线束,都采用双层波纹管进行包裹,接头位置都有塑料连接件进行保护和导向。笔者建议该款车型对插头根部安装塑料连接件,能够对电线进行有效包裹和保护。

图6 对标某车型,管线束采用双层波纹管包裹,接头处有塑料连接件

第二,插头连接电线有超过120度的折弯。插头根部电线最大的忌讳是有超过120度的折弯,由于电线外表的塑料包裹在小转弯半径超过120度折弯后,容易引起电线外表塑料层的开裂。尤其是在冬天气温低于0摄氏度之后,在电线振动的情况下很容易造成外表塑料层龟裂。从而产生漏电、短路等故障。建议插头安装塑料连接件进行导向,其电线最大折弯角度为90度。

图7 插头根部电线有超过120度折弯

图8 插头根部电线有超过120度折弯

第三,插头缺乏有效固定。由于插头的重量远大于电线,假设插头没有进行有效固定,车辆在行驶恶劣道路时必然会引发插头的剧烈振动,并且和附近的物体发生撞击,从而出现插头脱开或连接处电线断裂。建议对所有的插头进行有效固定。

图9 插头缺乏有效固定

图10 插头缺乏有效固定

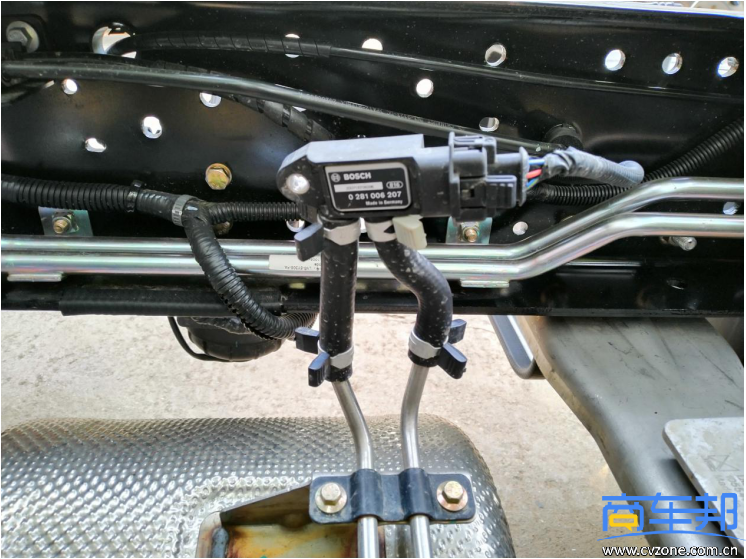

第四,压力差传感器固定方式错误。在国六后处理装置当中,有一个非常重要的传感器就是压力差传感器,需要固定在某个位置。但是该款车型的压力差传感器固定方式仅仅是两根软管,传感器本身的固定孔没有安装任何螺栓,相当于压力差传感器悬浮在空中。由于后处理装置存在剧烈振动,必然会通过这两根软管传递给压力差传感器,由于传感器本身缺乏有效固定,这两根软管必然发挥振动放大作用,加速传感器的损坏。另外,软管只能承受压力传输,不能支撑传感器本体。图12是其他品牌车型的压力差传感器固定方式。

图11 压力差传感器缺乏有效固定

图12 其他品牌车型的压力差传感器采用螺栓固定方式

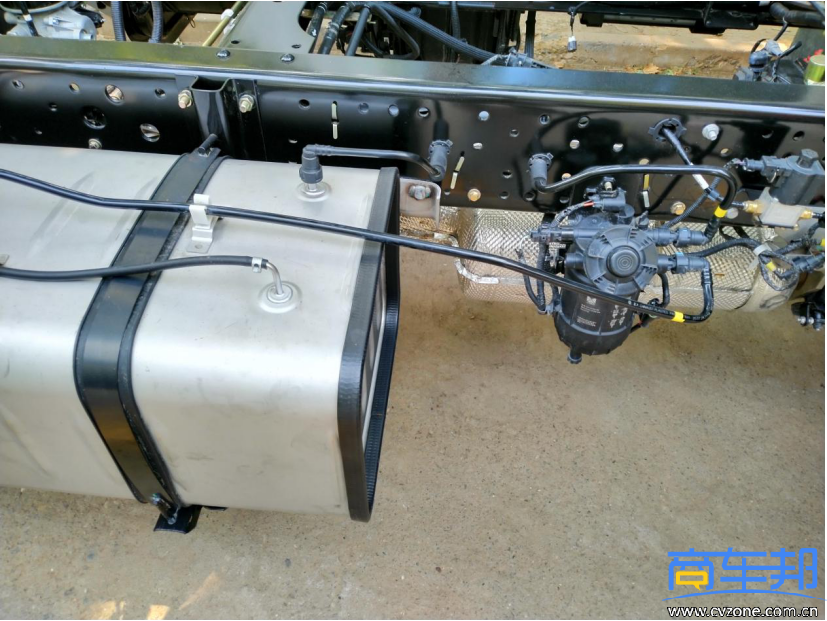

第五,管线束大跨度腾空。在燃油箱到燃油滤清器之间有一段0.5米的燃油管处于腾空状态,车辆在恶劣路况行驶时必然会造成这段燃油管路产生上下大幅抖动,加速燃油滤接头处管路的疲劳损伤,导致管路根部出现开裂漏油故障。建议修改这段油管的走向,并且在中间位置增加固定,腾空距离不能超过0.3米。

图13 管线束的大跨度腾空

降成本千万不要对管线束下狠手

管线束不是汽车的高科技产品,其品质最大的影响因素就是成本,这个领域的成本已经透明化,只要花钱投入就能整改到位。笔者曾经走访过多家管线束厂家,他们不生产任何子零件,仅仅是按照客户需求进行订货,然后进行下料、包裹、缠绕、100%全部测试等工作,由于目前管线束无法实现自动化生产,全部都是手工生产,因此管线束厂家的利润很薄。管线束成本构成主要分为五大部分:电线、外包裹、插头、附件(胶布,扎带,卡扣等)、人工成本。电线本身不能降成本,必须保证合适的电线截面,否则会导致电线过载发热;外包裹可以降成本,使用较差的波纹管,其耐磨性必然会降低,与插头的连接处可以去掉塑料护套;插头可以降成本,降低供应商的档次,降低插接可靠性(多次插接后会失效),降低防水等级等;附件可以降成本,胶布缠绕的间隔加长,去掉一些固定卡扣等;人工无法降成本,目前人工成本都在逐渐增加。由此可见,管线束降低成本的后果必然是降低管线束的品质,从而降低整车的可靠性。或许客户车辆在前四年不会有太多影响,但是使用超过五年之后,这些弊端都会显现出来。

必须承认目前轻卡市场竞争已经到了白热化,以品质取胜还是以低价格取胜,是各大企业必须思考的问题。未来的市场竞争必然是品质的竞争,一味追求降低成本只是作茧自缚、自欺欺人,最后是搬起石头砸自己的脚。

对于将要购车的客户而言,在选车时除了价格、总成配置之外,可以通过以上五个方面来关注车辆管线束的可靠性,宁可加一些钱也要购买一辆高品质的车辆。而对于已经购车的客户,要仔细检查管线束插头连接位置,用绝缘胶布将所有的管线束插头位置进行缠绕包裹和固定,防止因为振动导致电线断裂,导致车辆不必要的故障。

我要评论

登录 后可以评论