对于蓝牌轻卡2.5L的排量限制政策,引来了不少担心这样的动力系统是否够用的质疑之声,特别是在国六标准正式实施以后,这样的质疑之声也变得越发显得刺耳。正是在行业的风口浪尖之时,欧康动力借着工厂品鉴之旅的时机,分别介绍了其最新推出的F2.0和F2.5发动机产品,这两款产品以低速大扭矩、低噪音、低油耗、高可靠、重量轻等特点引发了行业关注。

那么,这两款如此高性能的发动机产品是如何被打造的呢?商车邦下面为您解密欧康投资10.1亿的世界级发动机工厂有哪些独到之处。

超一流的智能化设备加持

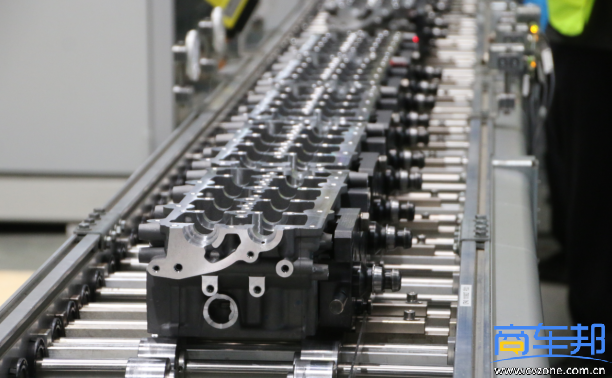

一所现代化的世界级工厂首先离不开的是超一流的设备加持,这也是它的根基所在。商车邦了解到,欧康发动机工厂按照《中国制造2025规划》和德国工业4.0标准所建造,涵盖缸体、缸盖、总装、测试、物流等环节,具有高度信息化、智能化、自动化、数字化等优势。机加线和装配线全过程采用RFID(无线射频识别系统)跟踪管理,记录过程中的生产、质量信息;并在生产过程中大量使用激光和照相对比进行防错识别,可以做到设备的智能互联互通。机加线设备自动化率达到80%,装配线自动化率超过33%,尤其装配线自动化率全行业处于领先水平。

不仅设备的智能化率高,而且欧康工厂的设备全部是世界级。机加线关键工序设备全部选用德国格劳博、德国伊维玛和德国格林等世界一流厂家,保证产品精度要求。装配生产线关键工序全部采用德国库卡机器人、德国博世拧紧轴、德国奇石乐电压缸,保证装配精度。最终清洗选用德国伊维玛清洗机,为国内首台采用蒸汽清洗工艺,它是在传统的水基清洗工艺的基础上增加了蒸汽清洗功能,可100%祛除工件表面污渍和油渍。采用清洗压力300bar以上的高压水去除加工毛刺,保证颗粒度≤600u,主油道清洁度≤2mg的极为苛刻清洁度质量要求,清洁度要求与奔驰、宝马相当。最后采用的德国弗洛里冷试+德国西门子热试100%保证发动机出厂质量。从物料到机加工,从机加线到装配线,再到最后的冷试以及热试测试,一直到发动机最终出厂,智能化设备始终是欧康成为世界级工厂的根基。

把智能控制深入到每一个触点

智能化设备只是基础,如何将设备串联起来成为一个有机整体更是关键。在智能化层面,欧康智能化工厂有很多的控制点,现场所有机器能耗的控制点都有后台在监测和控制,达到所有工厂的能耗在一个合理的能耗运转效益,怎么在最低能耗下发挥最好的状态,这是设备的第一道关。第二道关是从质量上来看,从物料到生产,到最终成品的质量控制有一个完整的闭环链。相当于有一个智能化的机器人在控制、协调整个内部的工作。欧康发动机工厂现场的数据采集技术,可以全程及时地采集任何一个关键数据点的数据信息,让智能化控制真正可以精确地深入到每个触点。

商车邦在实地走访过程中发现,欧康工厂和传统内燃机厂有个完全不一样的地方就是车间内的空气质量,因为其缸盖加工采用了微量润滑技术,仅使用少量的润滑油和空气的混合油雾来代替传统湿式加工工艺中的乳化液。减少乳化液的大面积使用及废后处理,欧康工厂的绿色和产品转化就成为了一个完整的闭环设置。

据了解,下一步欧康动力将继续链合供应商,通过市场和供应商来做更大的数据积累,未来的智能化管理还将超越工厂本身的物理范畴,触角还将往四周更深的地方延伸。

防错及追溯系统将产品问题降至最低

先进的设备,串联成一个有机整体的智能控制,那么,欧康发动机的生产防错又是如何实现的呢?商车邦在参观工厂时了解到,这里面有多达270道防错举措。

由于每台发动机的情况可能都会存在差异,从发动机进入生产线之前,有些物料就很容易拿错,欧康工厂防错首先是取料防错。而进入到装配阶段,工厂里已经没有了传统的气动扳手,取而代之的是更加智能的博世电扳手。这些螺栓的拧紧力矩控制得非常精确,力矩一旦超过1到2Nm生产线就不会继续往前走。欧康动力通过其各个环节先进的防错能力,可以将人为的误差降低到很多传统内燃机工厂无法企及的高度。

同时,如果一台发动机一旦发生了质量问题,欧康动力还会通过追溯机制追溯到这台发动机是出自哪个工位、哪位员工,哪个供货商、哪个批次供的货出现了问题,甚至包括下料系统都可以追溯到。所以强大的防错和追溯系统,保证了产品即便在出厂后出现了问题,也能追根溯源。

在欧康的世界级工厂,有了超一流智能化设备的加持,将这些机器人有机组织的机制以及防错和追溯系统的实时作用,生产出一款世界级的欧康发动机产品也就水到渠成了。无论F2.0还是F2.5,这只是欧康动力的起点,未来欧康将通过这座先进的世界级工厂,链合更多的国内外优质资源,将欧康动力产品提升至竞争对手无法企及的新高度。

我要评论

登录 后可以评论