总装篇——看不见的智能系统

相比焊装和涂装,重卡的总装车间可能大家并不陌生,在这里可以看到一台重卡如何从零部件变为整车。但如果有机会走进梅赛德斯-奔驰卡车的总装车间,你一定会有不一样的收获。

首先,你会发现梅赛德斯-奔驰卡车的总装是从车架组装开始的。更为不同的是,在总装车间内还专门设有一个喷粉工位,用来为组装好的车架进行喷粉处理。在具体介绍总装之前,我们先来补充介绍一下梅赛德斯-奔驰卡车的车架生产工艺。

奔驰卡车总装线是从车架组装开始

重卡的车架是由横梁、纵梁及衬梁和附件组成,通过传统铆接或螺栓连接进行组装。目前梅赛德斯-奔驰卡车采用的是最新的螺栓连接方式,便于后期的售后维修,其采用的戴姆勒特有的专利螺栓也能有效降低整车自重。为了提升防腐性能,目前很多重卡车架都采用了电泳处理,电泳的方式主要有两种,一种是车架组装完成后整体电泳,另一种是车架散件电泳之后再组装。两者的区别在于,车架总成电泳会有一些夹缝及螺栓连接位置的表面无法形成涂层,后期存在生锈风险;而车架散件单独电泳方式,可以让每一个部件都充分实现电泳。梅赛德斯-奔驰卡车采用的则是目前行业最领先的车架散件电泳+喷粉工艺。当车架所有部件在涂装车间完成电泳之后,会被输送到总装车间进行组装,组装好的车架总成在总装线继续进行喷粉处理。

独有的车架喷粉工艺处理

喷粉技术目前主要在欧洲品牌重卡上应用较多,国内也有部分车企开始采用。梅赛德斯-奔驰卡车中国工厂也是戴姆勒卡车全球生产体系中第一个采用在线式喷粉技术的工厂。它在总装线上通过专用喷枪为车架喷涂一层复合材料粉末,可以在电泳层基础上再增加一个60-100微米厚度的涂层,从而有效提升防腐性和耐候性,并防止磕碰给车架及电泳层带来的损伤。大家如果仔细观察梅赛德斯-奔驰卡车的车架会发现,它的表面为金属灰色,相比只采用电泳处理的涂层明显更厚,由于喷粉是在车架组装完成后进行,车架附件包括螺栓表面也都进行了喷粉处理,整体美观度和耐用度都更高。此外,对于无法在车架提前安装的铁质零部件,目前戴姆勒还采用散件喷粉工艺,以保证这些零部件和车架达到相同的防腐性能。

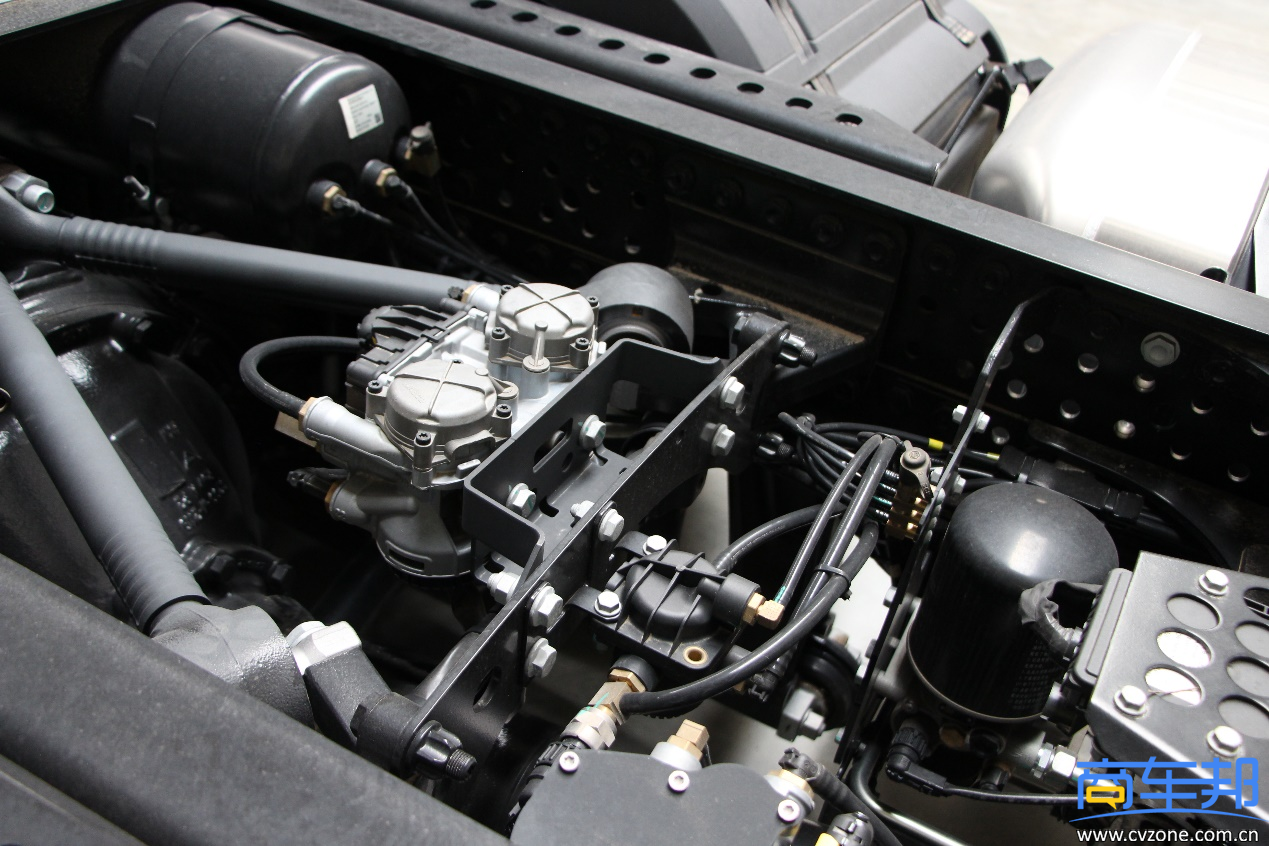

第二处不同是梅赛德斯-奔驰卡车总装车间专门设有管路制作区。目前管线束问题是导致重卡小故障较多的主要原因,很多有经验的老司机在买来新车之后要做的一项工作就是“包管子”,把整车管线容易磨损、存在隐患的地方进行包裹处理。之前曾有一位梅赛德斯-奔驰Actros C用户在接受采访时说,提到新车后找了两天都没找到管路上需要包裹的地方,“咱们想到的他们做到了,咱们想不到的地方他们也都做到了”。那么,梅赛德斯-奔驰卡车在管线束方面都做了哪些独到的处理呢?

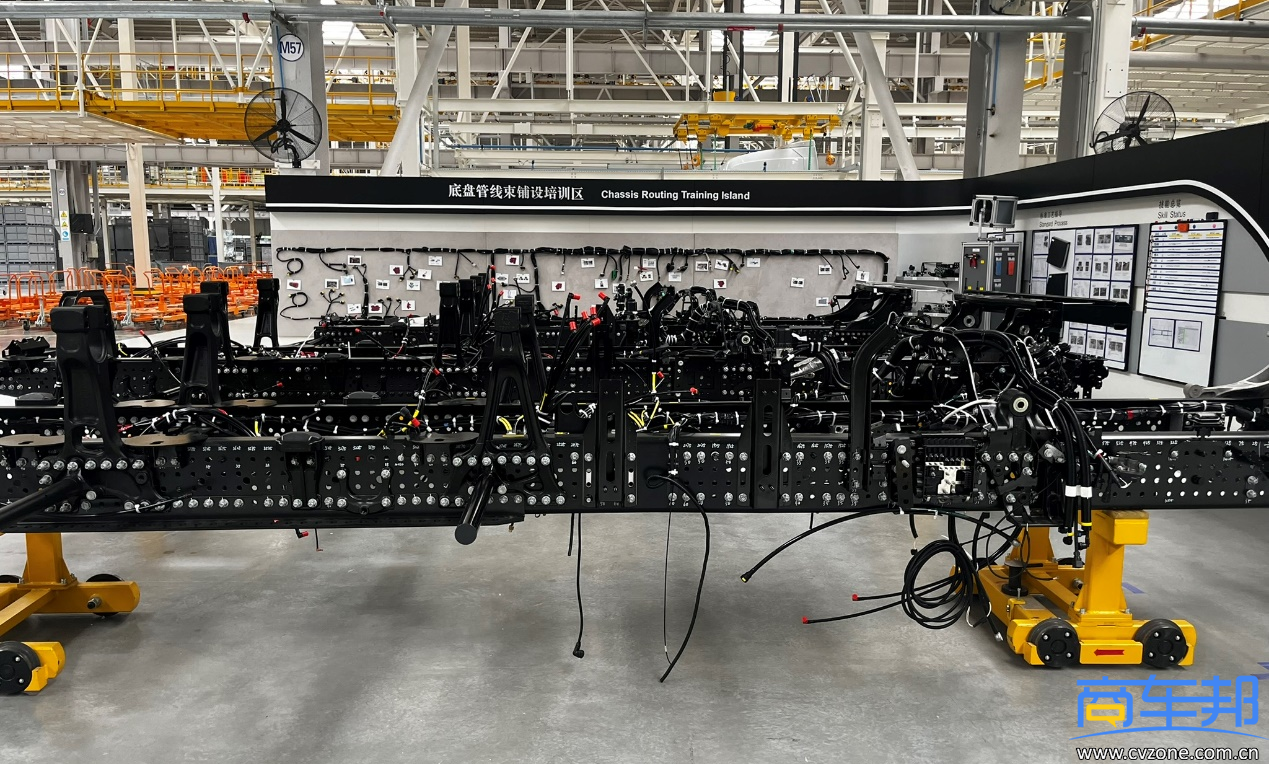

总装车间专门设有一个管路制作区域

首先是管路自制。和行业常见的外购方式不同,梅赛德斯-奔驰卡车现有车型的管路全部为自制。在总装车间专门设有一个管路制作区域,将各种管路按照工艺要求由设备自动裁剪成不同长度,同时会根据安装要求,自动在管路上完成标志的喷涂工作。为了便于现场安装和后续市场维护便捷性,在管路打标的基础上,还会对管路容易受热磨损的特殊点位增加色带标志,然后和线束一起完成捆扎安装。

管路的长短和捆扎点都会严格遵守订单车辆的设计要求

第二是管路定制。梅赛德斯-奔驰卡车是按照每个订单的设计要求,为每一辆车专门制作一套管路,管路的长短和捆扎点都会严格遵守这辆车的设计要求。而常见的外购管路通常是大批量制作,通用化程度比较高,但品质主要取决于供应商。在管路长度方面可能存在一些冗余,会给后期的捆扎安装带来一定难度。

车间内设有底盘管线路铺设培训区

客观来说,重卡管路本身并不属于高科技产品,安装过程都是手工来完成,对其品质影响最大的因素主要有两点:一是材料,二是人工。但归根结底还是成本。而梅赛德斯-奔驰卡车之所以要在总装线增加一道自制管路工序,就是希望从源头上解决重卡管线束小毛病多的痛点问题。当然,这也会带来其制造成本的增加。

第三处不同是总装车间多样化的防错手段。据了解,一台梅赛德斯-奔驰卡车大概由8000多个零部件组成,如何正确地将这8000多个零部件组装到一起,做到不多装、不少装、不错装,对于各个制造环节来说都是一个巨大的挑战。尤其总装线,是四大制造工艺中涉及安装最多,操作人员最密集的车间,也是最容易出错的产线。那么,梅赛德斯-奔驰卡车在防错方面都采用了哪些手段呢?

以车架组装为例,梅赛德斯-奔驰卡车的车架采用了标准化设计,每根纵梁上有多达250个标准孔位,很多孔的孔径和间距完全一致,但是在车架拼接过程中,需要根据连接部件、受力情况等使用不同的螺栓,螺栓的长度、打紧力矩、安装方向都有所不同,这对于该工位的工人是一个很大的挑战。为此,梅赛德斯-奔驰卡车为这道工序专门开发了一套系统,根据设计标准标注出车架孔位对应的螺栓要求,并生成2D图纸,工人在安装时参照这些标注点位的要求就可以做到100%正确率。

总装车间的一些关键工位使用的是高精度电动枪

第二个例子是螺栓拧紧。目前国内重卡工厂的自动化程度都很高,各种自动化设备也屡见不鲜,但真正能体现智能制造水平的除了这些硬件设备,所应用的软件操作系统更具技术含量。在梅赛德斯-奔驰卡车总装车间的一些关键工位,我们看到很多高精度电动枪,相比传统气动工具,不仅噪声低,对打紧螺栓扭矩值的控制更加精准。每一把电动枪都配有一个控制器,每个订单车的信息被提前输入系统中,当待组装车辆进入工位,电动枪会自动触发,并按照系统给出的力矩要求执行拧紧任务,如果操作过程不符合系统要求,或者没有按时完成拧紧任务,这个工位就不会放行;而且工位的所有拧紧数据还会上传至控制系统,用于后期的力矩值等信息追溯。

电动枪上的控制系统只是梅赛德斯-奔驰卡车智能制造的一个缩影,在这座位于中国的梅赛德斯-奔驰卡车工厂中,每天都有一套来自7000多公里之外德国总部的智能制造系统在内部高效运行。这套系统始于研发,它定义了每个车辆订单所需的零部件数量,每个零部件所要达到的性能,每个生产环节所执行的质量标准,它将研发、采购、制造体系全部打通,目标是在成本、质量、性能之间找到最佳平衡点。这套默默运行的系统很难被外人所看见,但却是梅赛德斯-奔驰卡车智能制造能力的核心与精髓。

目前可能还有一些用户在纠结和观望:在中国本土化生产的梅赛德斯-奔驰卡车,能否保持和原装进口车一样的品质。通过上述商车邦对梅赛德斯-奔驰卡车工厂的详细介绍,相信大家自己就可以找到答案。

写在最后

本次深入到梅赛德斯-奔驰卡车位于怀柔的中国工厂进行参观交流,商车邦力求能为大家全面立体呈现出梅赛德斯-奔驰卡车的制造实力和独特理念,由于水平有限,也只能做到管中窥豹。但通过此次参观,有以下几点感受希望与大家分享。

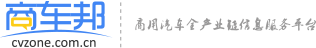

首先,虽然是在中国本土化生产,但梅赛德斯-奔驰卡车始终都是一个全球化品牌。它在全球有多个生产基地,也在全球多个地区销售,所以它采用的是全球化的采购体系和生产流程,最终满足全球化的质量标准。那么,如何体现其“In China For China”的价值主张,梅赛德斯-奔驰卡车在本土化项目之初已经充分考虑到中国特殊的工况环境以及用户习惯,并把测试中收集的相关数据融入到了研发和生产环节,从而给出更符合中国市场特征的产品解决方案。

第二,每个重卡企业都有自己的标准,但标准的厚度不一样,高度不一样,执行的力度也不一样。梅赛德斯-奔驰卡车采用的是戴姆勒卡车最新的Integra 6生产标准,比这更重要的是,梅赛德斯-奔驰品牌三叉星徽所代表的标准已经深深植根于每个员工心中。在梅赛德斯-奔驰卡车,即使是一个很小的零部件改进,都必须要经过严格的测试验证,达到标准后才能被放行。梅赛德斯-奔驰卡车这种看似繁琐缓慢的流程,恰恰体现了每一个员工对于品质从不妥协的态度。

最后,再来讨论一个老生常谈的话题,什么才是真正的高端卡车?除了高配置之外,更应该包括高标准制造带来的高品质。一辆卡车的动力链、配置、参数很容易被看到,但最终经受住时间考验的,是这辆车不能被看见的内在品质。(全文完)

我要评论

登录 后可以评论