近期,各大车企推出了多种燃料、多种技术方案的混动车型。商用车产品的竞争,本质是能源之间的竞争,只要能够降低整车运营成本,提升客户收益,缩短整车回本周期,就能解决客户痛点,实现客户和车企的共赢。

长城Hi4-G混动重卡

长城Hi4-G混动重卡

2025年3月26日,长城发布了Hi4-G混动重卡,采用“P2+P2.5”方案,开发了8挡DHT混动专用变速器,可以实现“三擎八挡十模”,即3个动力源、8个挡位、10种工作模式。

汕德卡G7S XEV燃气混动重卡

此前,在2025年商务年会上,重汽推出了汕德卡G7S XEV燃气混动重卡,采用了P4方案即电驱桥。“燃气发动机+变速箱+传动轴”驱动二桥;“大电量电池+电机+减速机”驱动三桥,因此两套系统在物理上完全解耦,并且在现有车型上已经广泛应用。

这两款混动重卡走了两条不同的技术路线,谁的技术实力更强,谁的运营成本更低?商车邦将从混动技术方案、混动技术节能原理、两款车型技术实力、运营成本这四个维度,来进行详细解析。

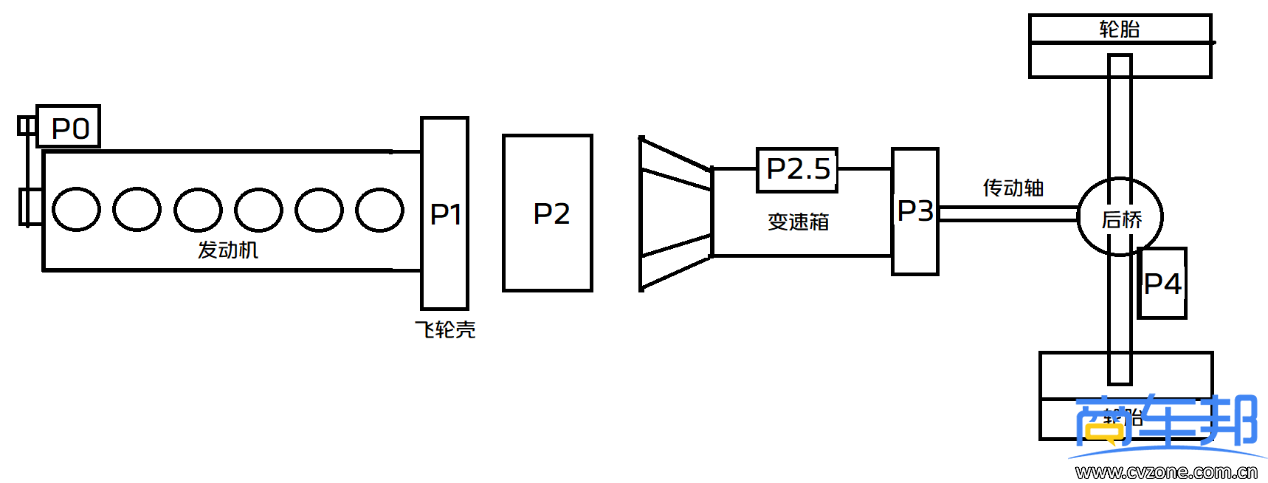

混动技术的6种方案

按照电机布置在动力链的位置分类,混动分为P0、P1、P2、P2.5、P3、P4共6种方案。按照电机峰值功率和内燃机最大功率的比值又分为弱混和强混,通常认为:弱混的电机不能独立驱动车辆前进,强混则可以。

混动技术方案示意图

P0方案:电机安装在原有发电机位置,在车辆起步、爬坡、急加速时,电机通过皮带轮驱动主轴。P0方案系统电压为48V,属于弱混,在重卡领域没有应用。

P1方案:电机安装在内燃机飞轮壳位置,电机的转子和内燃机的主轴保持刚性连接,因此电机只能在内燃机工作的时候才能发挥驱动作用,不能单独驱动车辆前进。因此,重卡领域没有独立的P1方案,必须和其他方案共同采用。

P2方案:电机安装在内燃机和变速箱之间,在内燃机停机时,电机通过变速箱降速增扭,可以独立驱动车辆前进。目前P2方案是重卡领域的主流方案。

P2.5方案:电机安装在变速箱内部,驱动变速箱的中间轴。这个方案的集成度非常高,需要全新开发混动变速箱。目前在重卡领域只有长城Hi4-G混动重卡率先应用。

P3方案:电机安装在变速箱后端,由于失去了变速箱的降速增扭作用,对电机的低速大扭矩性能要求非常高。由于6轴半挂列车的总重为49吨,电机没有变速箱的协助,不能独立驱动车辆前进,因此在重卡领域暂时没有应用。

P4方案:电机安装在后桥上,就是典型的电驱桥技术,电机通过变速箱的减速增扭,可以独立驱动车辆行驶。目前电驱桥技术在电动重卡上已经广泛应用。

混动技术如何节能

混动技术节省燃料的原理就是能量守恒,通过电机的助力让内燃机保持在高效率工作区间。混动技术将车辆减速、下坡的动能进行回收,转化成电能存储起来;在车辆爬坡、急加速时再将电能转化为动能,驱动车辆行驶,减轻内燃机的高负荷;在车辆起步、低速行驶时,则直接关闭发动机,由电机进行驱动,从而实现发动机节能。

由此可见,混动技术的节能效果关键在于应用工况,最佳使用工况是起起伏伏的丘陵工况,动能和势能不断转换,从而实现节能的效果。假设在平坦的高速公路上高速巡航,很少有动能回收,则节能效果会大打折。而在20—30公里的长上坡和长下坡,如果电池容量有限,则节能效果也会下降。

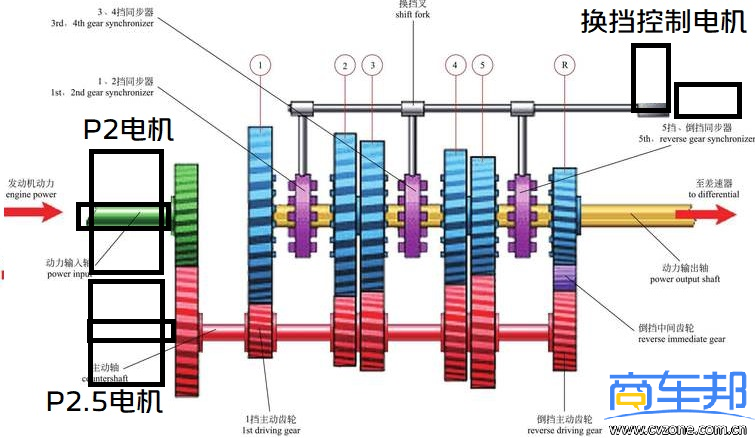

长城Hi4-G混动动力链

两款车型技术实力对比

长城Hi4-G混动动力链包括:康明斯13升发动机、8挡DHT混动专用变速器、九合一控制器、高倍率动力电池、小速比驱动桥。采用了两台峰值功率180kW的电机,总功率为360kW,这是目前混动重卡领域最大峰值功率的电机。两台电机集成在变速箱前端,其中P2电机驱动变速箱的输入轴,与发动机实现串联;P2.5电机驱动变速箱的中间轴,与发动机实现并联。由于有三个动力源,可以实现:发动机直驱、纯电驱动、并联驱动、串联驱动这4种能量传递路径。

混动变速箱工作示意图

汕德卡G7S XEV燃气混动重卡有两套物理上完全独立的动力链,燃气发动机+电机可以实现:发动机直驱、纯电驱动、并联驱动这3种能量传递路径。

汕德卡G7S XEV燃气混动重卡的动力电池

在混动的工作模式上,长城Hi4-G混动重卡有10种工作模式,动力域控制器通过智能算法可提供:

1、怠速发电,即发动机单独驱动P2电机进行发电;

2、单电机驱动,由P2电机驱动车辆低速行驶(15km/h左右);

3、双电机驱动,由P2电机和P2.5电机共同驱动车辆起步或低速行驶(30km/h左右);

4、发动机直驱,即在车辆高速行驶时,由发动机直接驱动车辆,此时发动机处于最高效工作区间;

5、单电机串联,在车辆爬坡或者急加速时,发动机和P2电机共同驱动;

6、双电机串联,在车辆爬较陡坡时,发动机和P2、P2.5电机共同驱动,此时可以获得最大的输出功率,但是持续时间非常短;

7、单电机并联,在车辆走烂路时,整车需要低速大扭矩输出,则发动机和P2.5电机共同驱动,再通过挡位调整以获得较大的输出扭矩,顺利通过烂路或脱困;

8、双电机并联,在车辆需要急加速时,例如:匝道进主道,从40—80km/h,发动机和P2、P2.5电机共同驱动,可缩短加速时间;

9、单电机回收,在车辆下长缓坡、缓慢减速时,由P2电机进行能量回收,按照峰值功率55%计算,制动功率可达到99kW(135马力);

10、双电机回收,在车辆下陡坡时,由P2和P2.5电机共同进行能量回收,制动功率可达到198 kW(270马力),2公里下坡即可将电池充满。

长城Hi4-G混动重卡可以根据以上10种工作模式灵活切换,能满足停车、起步、加速、低速行驶、超车、高速行驶、下坡减速等全场景的工况需求。

相比之下,汕德卡G7S XEV燃气混动重卡只有5种工作模式:1、发动机驱动;2、电机直驱;3、发动机与电机并联驱动;4、电机能量回收;5、发动机和电机并联制动。此外,汕德卡G7S XEV燃气混动重卡的电机功率只有150kW,低于长城Hi4-G混动重卡。

商车邦认为:长城Hi4-G混动重卡有3个动力源,将2台180kW电机全部集成到变速箱当中,电机总峰值功率为360kW,动力组合和工作模式更加丰富,在应对复杂工况时更占优势。在技术集成度、技术先进性方面,长城Hi4-G混动重卡处于领先位置。

在可靠性方面,根据车辆设计原理,零部件越多、系统越复杂,可靠性会降低。根据商车邦以往的调研发现:混动重卡的故障率高于燃油重卡、燃气重卡、纯电重卡。主要故障为:混动控制程序有BUG、电子电器零部件失效等。由于长城Hi4-G混动重卡属于全新开发产品,其可靠性、耐久性还有待市场来持续检验。

相比之下,汕德卡G7S XEV燃气混动重卡的两套动力系统,在现有车型上已广泛应用,其可靠性、耐久性已经得到市场验证。

运营成本对比

理论上来讲,这两款车型的电机峰值功率相差太大,其应用场景有很大的差异,运输时效性也有所不同,不能直接对比燃料消耗和运营成本。

长城Hi4-G混动重卡的动力电池和控制器

单从配置和技术参数来看,长城Hi4-G混动重卡的电池容量仅为12.9kWh,充放电倍率为30C,即最大放电功率可达到387kW,满足2台电机峰值功率360kW的供电需求。按照最佳使用电量SOC90%—20%计算,最佳使用电量为9 kWh。在单电机串联时,P2电机按照额定功率120kW输出,只能坚持4.5分钟;如果在双电机串联或并联时,按照额定功率240 kW输出,则只能坚持2.25分钟;如果按照峰值功率360kW输出则只能坚持1.5分钟。如果车辆在西南区域跑20公里的长上坡路段,落差高度1000米,上坡时,电池的电能很快被耗尽,后续路程依然需要发动机驱动,则节能效果有限;另外,在长下坡时,2—3公里下坡即可将电池充满,剩下的17公里长下坡则只能依靠发动机、液力缓速器制动。

汕德卡G7S XEV混动重卡采用单LNG气罐

相比之下,汕德卡G7S XEV匹配了60kWh的动力电池,最佳使用电量为42kWh,电机以峰值功率150kW输出,可以坚持17分钟,按照50—60km/h的爬坡速度,可以帮助车辆爬完80%的上坡,其节气效果非常明显。另外,汕德卡G7S XEV还匹配了充电口,可以充分利用夜间波谷电价进行充电,从而实现总成本降低。

以6轴半挂列车总重49吨,跑西南区域的山区道路为例,燃油重卡的平均油耗为40升/百公里,燃气重卡的平均气耗为39公斤/百公里。长城Hi4-G混动重卡的节能率为25%(长城公布数据),按照柴油价格7.3元/升计算,则每公里的燃料成本为2.2元;汕德卡G7S XEV的节气率为15%,按照LNG价格4.8元/公斤计算,则每公里的燃料成本1.6元。由于目前LNG价格大幅低于柴油价格,因此汕德卡G7S XEV的运营成本要低于长城Hi4-G混动重卡。

通过综合分析,商车邦建议:长城Hi4-G混动重卡应当将电池容量从12.9 kWh提升到50kWh,以应对西南山区的20公里长上坡工况;汕德卡G7S XEV应当将电驱桥的单电机更换为双电机,峰值功率从150kW提升到300kW,三个动力源可实现更多种工作模式,从而满足更加复杂的工况需求,并且可以提升节气率。

我要评论

登录 后可以评论