柴油机是商用车最为核心的零部件,柴油机的技术和质量水平对商用车产品的性能表现至关重要。近年来,不管是合资还是自主,国内商用车柴油机在整体质量水平上有了大幅提升,百万公里无大修已经很常见。

2019年笔者先后到两家很具有代表性的柴油发动机工厂参观,一个是国内最早的合资车用柴油发动机工厂东风康明斯,另一个是有着70多年历史的一汽解放发动机事业部无锡惠山工厂。虽然两家工厂的建设时间不同,企业背景也不同,但却有着很多共同点:自动化、智能化、柔性化。从这两个很有代表性的发动机工厂,我们也能看到目前国内柴油机行业所处的整体水平。

合资动力智能制造车间:东风康明斯E-ATPU

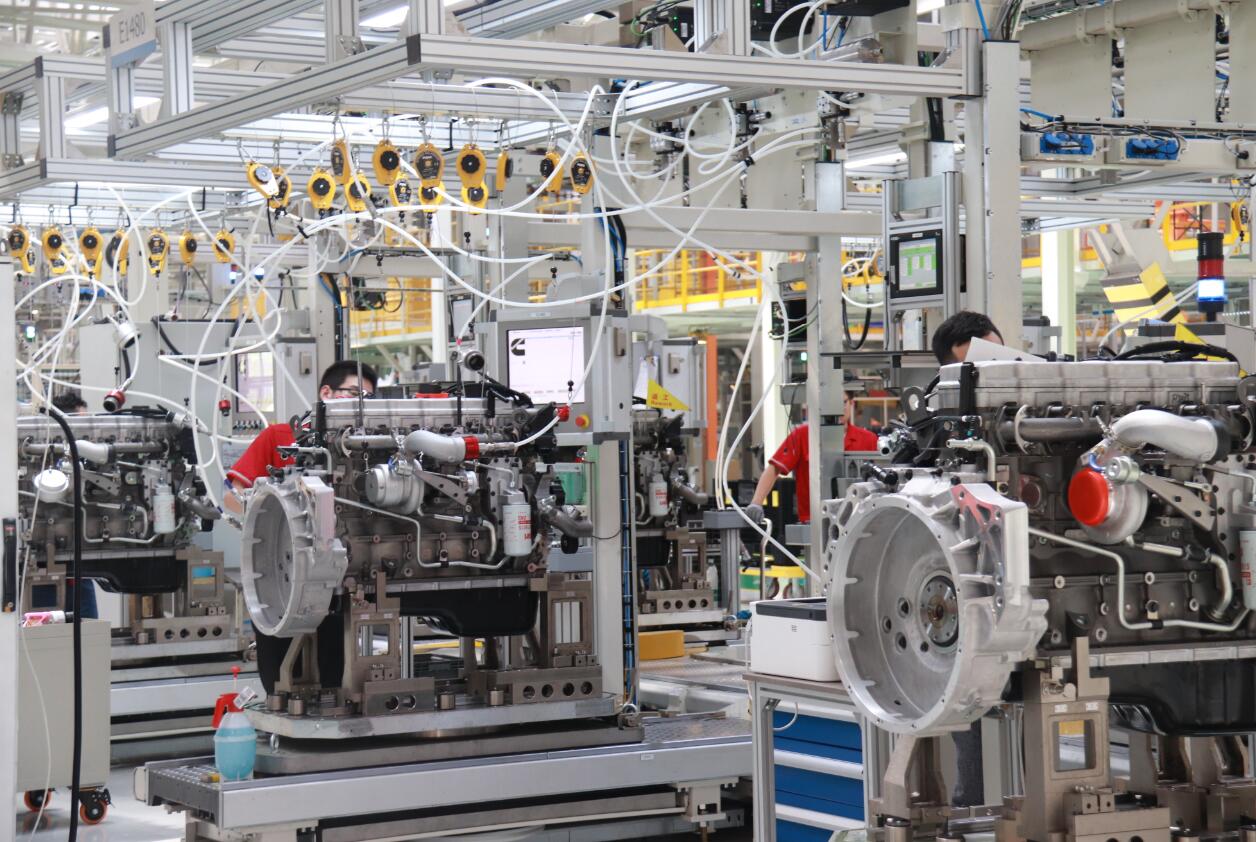

东风康明斯E-ATPU是一个新投入使用的发动机制造车间,承担了康明斯ISD4.5/6.7等6个平台、100多个型号的混装生产任务,车间由装配、试验、油漆、附装4大班组组成,这也是ATPU 4个字母所代表的含义。车间采用自动化、智能化、柔性化与节能设计,生产线最大化采用分装前置,缸体、缸盖、增压器、空压机、排气管都建立了分装工位,从而最大化提高主线的效率。

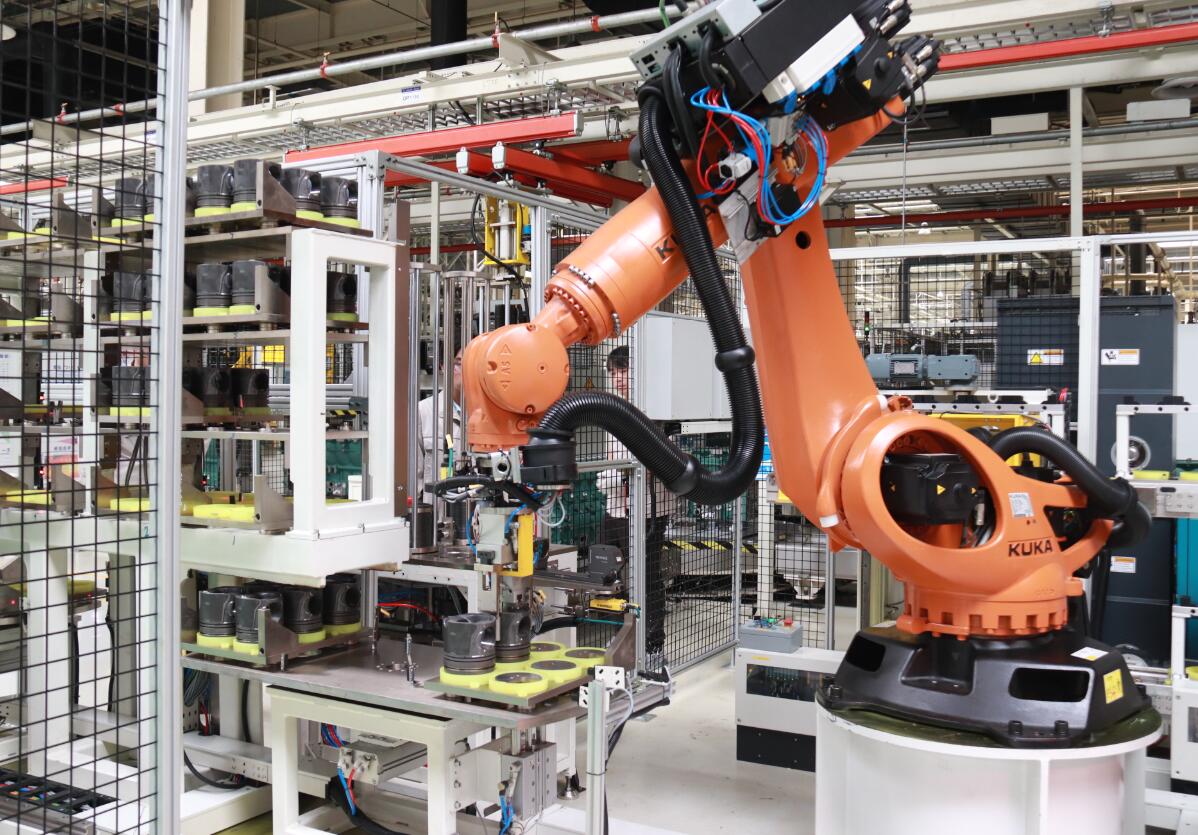

E-ATPU总计有一线生产员工190人,最大化利用自动化设备取代人工装配,包括采用翻转机对发动机姿态进行调整,可以自动变距的机器人拧紧装置等。还广泛采用防错技术,通过料架防错、视觉防错、智能臂、条码零件号扫描、拧紧顺序次数等防错手段,降低装配错误。车间全部应用IT系统进行管理,装配线采用CMES系统和质量信息收集分析系统。

东风康明斯这座高度信息化、自动化、柔性化、绿色环保的生产车间,已经完全改变了人们印象中的传统生产车间形象,从这里生产制造出的产品,无疑会在品质方面有了更多保障。

自主动力智能制造标杆:解放动力无锡智能工厂

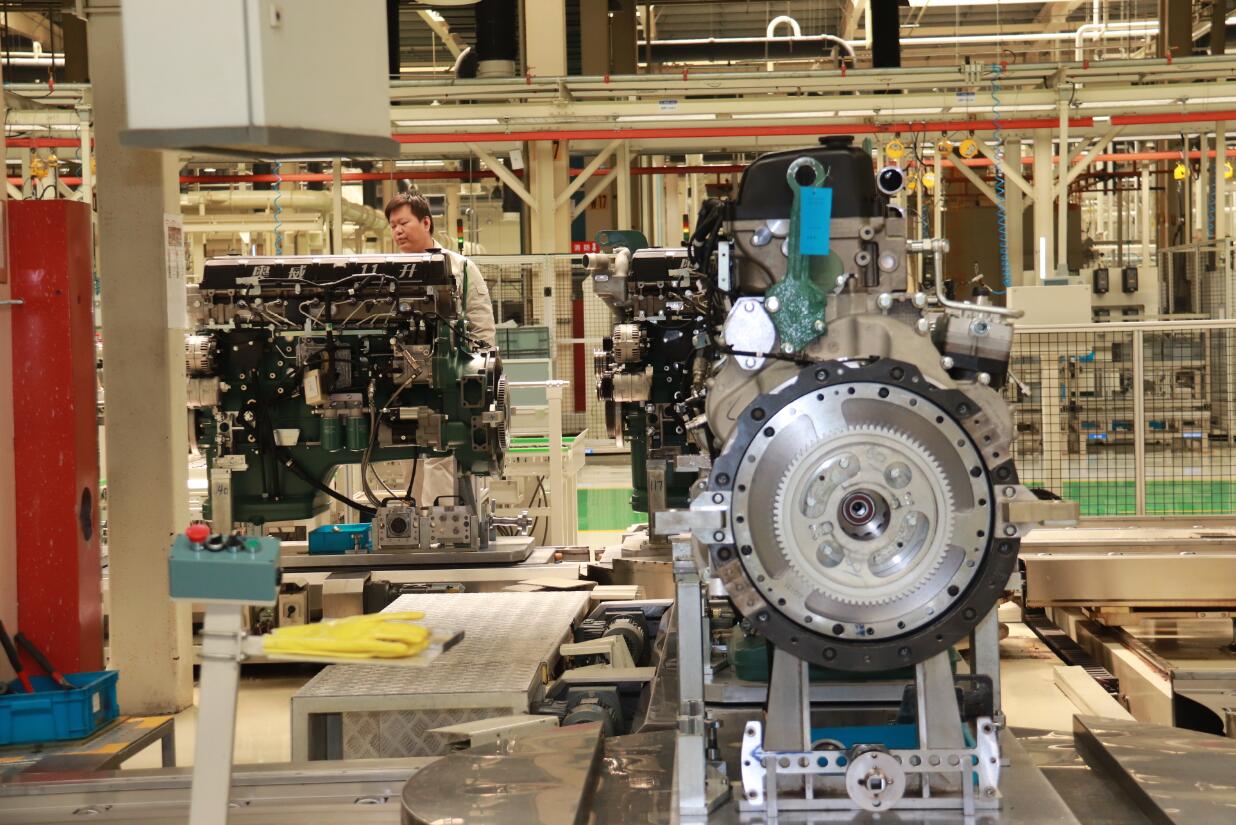

一汽解放发动机事业部无锡惠山工厂于2019年9月投入使用,是国内首个重型车用发动机智能制造工厂。

惠山工厂在2013年投产时就具备了自动化、数字化、网络化能力,在此基础上,从2013-2019年,解放发动机事业部通过数字化、场景化、智能化3个阶段,完成了对惠山工厂的智能制造升级。通过应用RFID、DNC等物联网技术,惠山工厂打造了集智能生产调度、智能生产保障和智能物流系统为一体的智能制造三大系统。

在惠山工厂奥威重型柴油机装配车间,柔性设备比重已占67%,数控化率达90%以上,自动化率达到78%。除了采用多台智能无人AGV小车之外,以空中连廊、自制件立体库、冷试SPS为子系统的智能物流系统,使其成为行业首家实现装配线全自动物流配送的企业。

惠山工厂在行业内首创智能生产调度系统,通过生产过程信息自动采集、事件影响智能运算、调度方案智能选择、作业指令自动分发,实现人、机、物高度协同,平均调度时间从小时缩短到秒级,调度时间下降98%,决策准确率提高87%,决策耗时下降99%。

惠山工厂的智能质量管理系统通过采用无线定位拧紧检测,机器视觉检测,使得装配质量问题下降30%,零公里问题下降50%,奠定了解放奥威发动机赶超国际水平的基础。

目前在惠山工厂生产线,每110秒就有1台发动机下线,每年人均生产发动机130台,较投产之初提高117%。

我要评论

登录 后可以评论