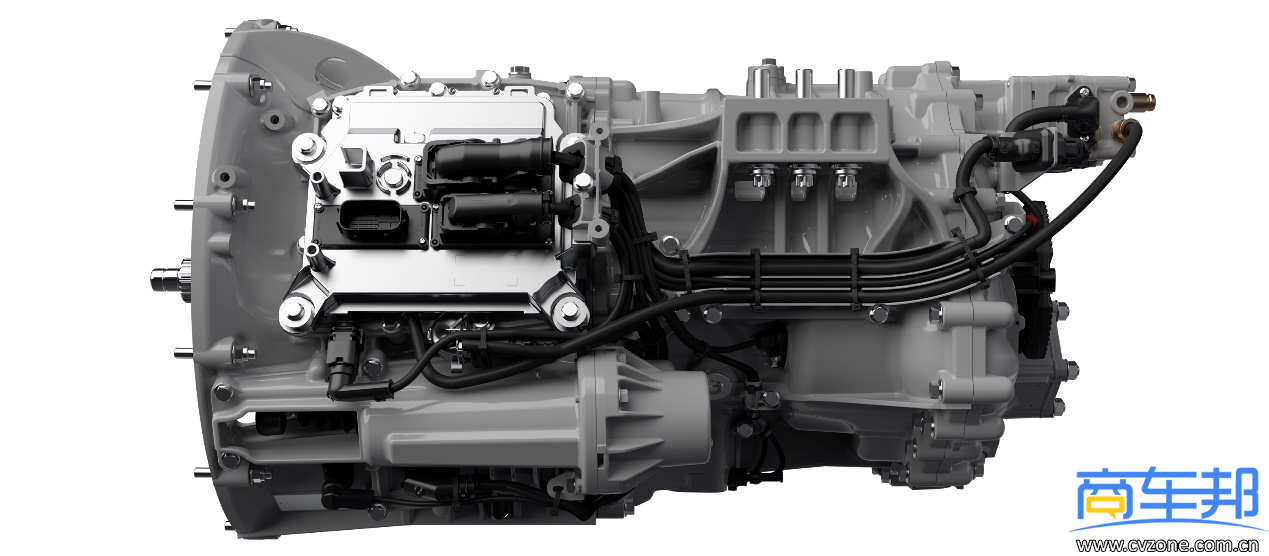

近日,斯堪尼亚发布全新系列卡车变速箱产品,其专为与斯堪尼亚低转速发动机匹配而设计,可节省约1%的燃油。由于采用更小的尺寸和铝制外壳,重量减轻了约60公斤。总共三个轴制动器可增强换档性能。气动换档,具有更经济的速比和八个倒档。噪音更低,符合所有可预见的法规规定。更少的内部摩擦,减少了飞溅润滑带来的能量损失,具有更长的维护间隔。

开发一个全新的变速箱系列本身就是一项艰巨的工程,如果还要使新的变速箱系列在现有的行业基准上取得突破,这更是一个难上加难的工作。因此全新的斯堪尼亚Opticruise变速箱系列没有任何一个零部件与现有的变速箱系列通用,是名副其实的全新设计。凭借全方位的性能提升,斯堪尼亚Opticruise变速箱将在未来的10年中保持竞争优势。

“虽然我很讨厌从一张白纸开始这种陈词滥调的说法,但事实就是这样,我们的确是从一张白纸开始的。”斯堪尼亚研发高级经理、变速箱开发负责人Jimmy Larsson说,“团队一开始的目标是开发一款变速箱来满足未来十年车辆在燃料消耗、驾驶性能和可持续性方面的要求。新的变速箱系列,在保持所需的启动性能的基础上,重载车辆也可以使用快速轴齿轮传动。”

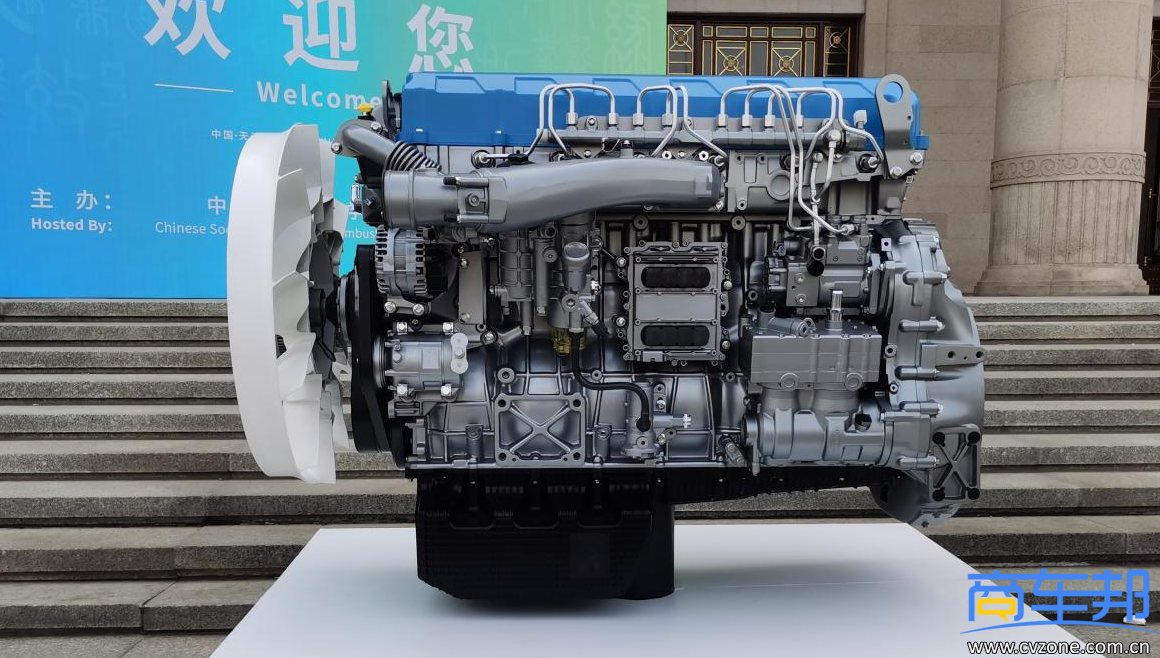

斯堪尼亚在节油上具有悠久的传统,低转速和高扭矩的动力传动系统是关键。为什么这样做?因为如果发动机在低转速下可以驱动卡车,则使用的燃油更少(因为燃油需要在每四个活塞冲程中向气缸中喷射一次)。

实际上,要达到这种效果,需要经过非常复杂的计算,并且考虑众多的因素,这些因素也正是节油的核心所在。如果发动机能够保持1050r/min的理想巡航速度,或者略高于此,那燃油肯定会节省。但最近,一台典型的长途运输卡车可以在1400r/min的转速下以更经济的燃油运行,因为搭载的斯堪尼亚最新变速箱系列配备了真正的超速档,有更广的经济转速范围,能够同时满足高转速和低转速运行状况。

内部能量损失减少50%

新的变速箱系列最突出的特点在于它优秀的节油能力,这也是为什么斯堪尼亚的工程师在设计研发新的变速箱系列时尤其关注内部摩擦的原因。新变速箱系列内部能量损失减少了超过50%。这是通过抛光部分齿轮,使用低粘度齿轮油,并让大部分低粘度齿轮油存留在齿轮箱顶部单独、干燥的油槽中来实现的。类似于水车的工作原理,当齿轮不会一直暴露在油中,就减少了内部齿轮油的飞溅。对某些吸收力时易受硬磨损的齿轮区域,通过使用喷管提供额外的油,来增加冷却和润滑。

降重60公斤

这个变速箱系列的第一版本——G33CM,采用全铝外壳,尺寸更小,比现有变速箱减重60公斤。新的变速箱另一个关键的成就是噪音降低,这也是为符合未来法规所做的储备。平均降噪量可达3.5dB,考虑到dB尺度是对数的,这种降噪量是相当可观的。

新变速箱比目前最常见的斯堪尼亚变速箱GRS905更短。通过在低速档和高速档之间使用两个同步器(相比七个同步器而言),使得整体尺寸更短,更坚固,并且轴能够承受更大的扭矩。这也使卡车可以使用齿距稍宽一点的齿轮,不仅可以承受更大的负载,而且更耐用。

然而,取消同步器也对变速箱管理系统和整体换档策略提出了更高的要求。因此,新款变速箱所有的电子设备都相应更新,管理着气动执行器和轴制动器(总共三个),它们是实现快速、平稳和准确换档的关键部件。

最高54km/h车速的倒挡

斯堪尼亚的工程师采用了一种新的倒挡设计。大多数的变速箱的倒挡设计,是需要让一个单独的齿轮沿主轴相反方向旋转。相比之下,斯堪尼亚新变速箱系列,则使用输出轴上的行星啮合,并通过锁定行星齿轮架来实现换向。该解决方案允许八个齿轮以最高54km/h的速度倒车(速度可选)。例如,当自卸卡车需要倒车较长距离时(例如在隧道施工现场),这项功能就很有用。

由于具有更高的精度以及使用了更大的滤清器和高质量齿轮油,因此换油间隔得到了极大的改善。

9种取力器解决方案

没有PTO(取力器)功能的卡车变速箱是不值得一提的。斯堪尼亚全新变速箱产品系列包括大量新开发的智能PTO解决方案,旨在满足斯堪尼亚客户多样的要求。

在整个新品系列中可以提供9个不同的PTO,其特点是通过模块化提高性能、减少阻力损失,提升灵活性。EG PTO由中间轴直接驱动,由变速箱进行压力润滑。变速箱上带有的润滑油新接口意味着它可以为重型设备(如液压泵)提供动力。

EK PTO(飞轮驱动)由一个安装在发动机和变速箱之间的单独装置组成,可提供4个不同的速比,输出塔可以安装在三个不同的位置。

斯堪尼亚执行副总裁、销售和市场负责人Alexander Vlaskamp表示:“总而言之,我们有充分的理由相信,我们的全新变速箱系列对于强大的卡车发动机而言是最先进的匹配,我们希望它将支持我们的客户在未来很多年中以不间断、可持续的方式完成其运输任务。”

我要评论

登录 后可以评论