在新能源汽车技术路线当中,氢燃料和纯电动已经成为行业公认、最有发展潜力的技术路线。在2022年北京冬奥会期间,按照“平原用电、山地用氢”的原则,共计投入使用816辆氢燃料电池汽车作为主运力开展示范运营服务。由于氢燃料电池汽车可实现-30℃低温启动、-40℃低温存放和停机自动保护,其低温场景下的性能要超越现有纯电动汽车。目前中国在氢燃料使用量、续航总里程、安全平稳运行总时长等指标方面已经在全球遥遥领先。

对氢燃料汽车的研发和商业化应用进行追根溯源发现,日本曾经是最早研发和专利布局、最先进行商业化推广的国家。2014年丰田推出量产型氢燃料电池汽车“Mirai”,2017年率先提出了氢能源国家战略,成为全球氢能源技术的领跑者。日本专家曾讲述过发展氢燃料汽车的背景和初衷:日本是一个资源贫瘠的岛国,所需要的能源都需要进口,国内严重缺电,核电已经全面停止。如果大量进口石油生产柴油和汽油、进口煤炭进行火力发电,必将造成大量的污染和排放。当时纯电动技术不成熟,充电时间过长导致无法全面商业化应用。经过大量研究之后发现,氢燃料的加注时间远低于电动车充电时间,而氢燃料生产途径很多,如果从海外直接进口,能够解决日本的能源问题和排放污染问题。日本川崎重工开发出以真空绝热方式做为船舶运输液化氢的技术,它将氢冷却到-253℃后液化,体积缩小至原来的1/800,可实现高效运输。经过二十多年的氢燃料技术研究和积累,日本已经在氢燃料制造、存储、运输、加注、使用总共五个环节实现了技术突破,截止到目前日本的企业已经垄断了全球83%的氢能源专利。

然而日本的氢能源系统造价太贵,储存、应用综合成本过高,短期内在日本难以普及和商业化推广,多家企业陆续在2020、2021年宣布中止氢能源汽车计划,日本政府也不再用大笔经费资助大企业的研究机构进行氢能源技术研发,种种迹象表明日本在氢燃料汽车技术方面正在发生转向。这一新的动向,将给中国商用车行业带来哪些启示和影响?

日本提前布局氢燃料带来哪些优势?

日本提前掌控氢燃料技术的专利,战略是正确的,虽然现在短暂转向,但是日本依然是最大赢家。日本在二十年前开始了氢燃料技术研发和专利布局,在技术方面已经设立了门槛,未来其它国家要进入此领域,必然要向日本缴纳高昂的专利费。以高端自行车行业为例,中国生产了全球98%以上的自行车,并且给国际上很多高端品牌代工。但是中国企业仅生产车架和整车组装,高端核心零部件(例如变速器、齿轮等,价值占比60%以上)被日本禧玛诺公司等国际巨头垄断,并且禧玛诺占据50%以上市场份额,然而在此核心零部件领域没有一家中国自主品牌。1910年左右日本禧玛诺公司就开始研发自行车的零部件,在1950—1960年布局了变速自行车的专利,形成了自行车行业的世界标准和技术壁垒,如果其它企业要进入到这个领域,必须要向其支付高昂的专利使用费。

虽然中国氢燃料商用车开展了大量商业化应用,但是核心技术是否掌握在我方手中、是否已经做了专利布局、是否形成技术壁垒,希望引起中国商用车企业重点关注,不要再重蹈高端自行车行业的覆辙。

氢燃料和纯电动发展的先后顺序?

笔者反思日本在二十年前为什么选择氢燃料,而不是优先发展纯电动,这是因为对方的基本国情和当时对动力电池技术发展的预判。2010年之前纯电动汽车最大的痛点是续航里程和充电时间,续航里程不到200km无法满足客户需求,而充电时间则长达五个小时以上,无法满足商业化应用。相比之下,氢燃料就能解决续航焦虑,并且其加氢时间只需要5分钟。但是日本忽视了动力电池发展的速度,最终导致日本新能源汽车战略出现判断失误。

目前动力电池领域的迭代速度非常快,甚至可达到一年升级一代产品。以目前4680电芯(直径46mm、高度80mm)为例,相对于上一代电池芯,功率提升5倍,能量提升4倍,特斯拉Semi重卡高配版本的电量为1000度电,而电池重量则是5吨左右(外网查询)。并且兆瓦级充电可实现半个小时充70%的电量,续航500km。目前在纯电动领域,从技术先进性、商业化推广应用量等维度,美国和中国都已经全面碾压日本。

目前中国商用车企业新能源战略是多路线并存,但是多路线并存必然会消耗大量的研发资金。笔者认为“伤其十指不如断其一指”,集中精力重点突破“纯电动+超级快充”,在TCO方面实现与燃油车的竞争优势,更有利于大范围商业化推广应用。然后通过纯电动的大批量商业化运营来积累数据,反哺氢燃料的发展。虽然氢燃料是未来发展趋势,毕竟这是一个全新领域,涉及到“制造、存储、运输、加注、使用”总共五个环节,绝对不是一家商用车企业能够全面掌控,生态圈还不成熟。

根据行业专家的预测,氢燃料商用车要在TCO上取得重大突破还需要十五年以上。十五年是商用车行业一款车型的生命周期,这款车型需要不断的技术累积,短期内无法实现盈利。

氢燃料和纯电动能否共平台开发?

为了减少投资,中国商用车企业目前主要采用“油改电”或“油改氢”模式,因此存在很多技术局限性。根据商车邦调研发现,很多商用车企业都在开发全新平台的新能源重卡车型,兼顾氢燃料和纯电动。商车邦认为这两种车型在结构上相差太大,无法实现一个平台兼顾。

随着电驱桥技术的发展,纯电动重卡结构会越来越简约。由于没有柴油机,散热量降低后散热器尺寸可以缩小,因此为了降低风阻可以采用“子弹头”造型,不再是传统的平头重卡造型。电控装置放在前桥上端;动力电池布置在车架中间位置,并且随着CTC(电池芯融入底盘)技术发展,电池容量不断增大,可达到1000度电以上;电机布置在车桥上,采用多电机驱动,可实现加速、巡航、爬坡等多种场景的驱动策略,相对于集中驱动可以减低电耗10%以上。

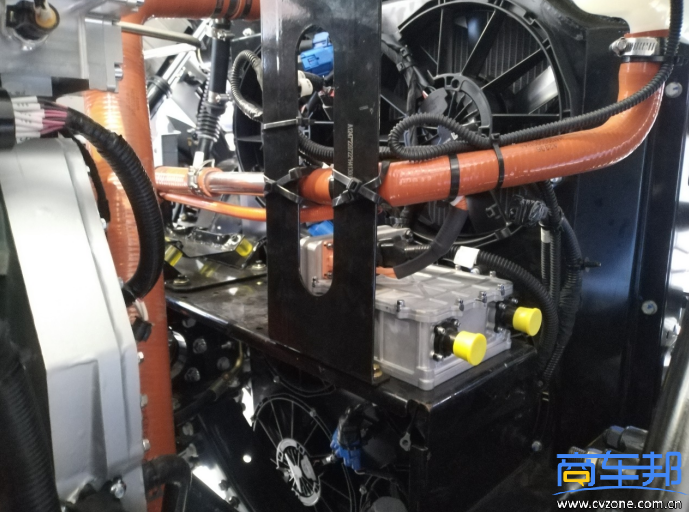

氢燃料重卡最大的缺点就是零部件太多、结构复杂,可靠性耐久性短期内无法达到纯电动重卡水平。结构上氢燃料重卡依然一辆纯电动重卡,需要电池、电机、电控三大件,仅仅是动力电池缩小为原有的三分之一。氢燃料发动机可被视为一台无污染的“增程器”,附件有氢瓶、进气、散热器等零部件。其工作原理类似于混合动力:假如一台氢燃料发动机启动最大功率240kW,车辆满载49吨以80km/h平稳行驶时需要280马力,即204kW,此时超额的16kW功率给动力电池充电;当电池的电量达到90%时,氢燃料发动机自动关闭,然后使用动力电池进行驱动;当动力电池的电量下降到30%-40%时(过度放电对电池寿命有影响),氢燃料发动机则再次自动打开,开始新的一轮工作循环;在车辆加速超车、爬坡时,整车需要的最大功率大于氢燃料电池的功率,则两者共同供电。

氢燃料发动机散热量达到50%,需要大尺寸散热器进行顶风散热

氢燃料发动机重量和体积都类似于一台柴油发动机,需要在整车设计上预留氢燃料发动机安装空间;氢燃料发动机工作温度在600℃以上,需要通过循环水持续散热,散热器布置在车架最前端,以便于顶风散热。散热器后部需要布置4—6个大功率电子扇,每个电子扇功率在0.8—1.2kW,每小时需要消耗7度电,约占发电量的5%。氢燃料重卡的平台架构更类似于传统燃油重卡,与纯电动重卡差异很大。

根据对大量的数据进行分析和总结,商车邦认为氢燃料是商用车未来发展趋势,短期内还无法商业化推广,但是中国商用车企业必须提前进行技术研究和专利布局;在全新产品平台开发方面,建议采用先开发纯电动,后开发氢燃料的策略。

我要评论

登录 后可以评论