随着“双碳”战略的不断加持,已有越来越多的新能源重卡以充换电一体模式在钢厂、矿区、港口等应用场景下逐渐推广开来。公开数据显示,从2020年到2022年,换电重卡在电动重卡的市场占比分别为23%、34%和54%。尤其在市场整体低迷的2022年,占比首次超过充电重卡。

继后背式换电重卡之后,基于全新架构设计研发的底部换电重卡,有望引领行业新风向。就在前不久举行的欧曼新品发布会上,欧曼EST 6X4底部换电牵引车重磅亮相。那么对于这款车,尤其是最为关键的三电系统到底有何与众不同,商车邦将在本文中带来深入的技术解析。

总体来看,欧曼智蓝底部换电重卡以宁德时代换电系统和高速少挡(4挡)电驱桥为核心,辅以双电机能量管理策略,可实现换挡动力不中断等更优产品特性。

首先,在三电系统中最为核心的电池系统方面,底部换电可直接增加车辆的载货空间和重量。底部换电相较于传统的“电池包+车架/底盘”后背式的成组方式有很大的不同,可将电池模组直接集成到整个车架/底盘上,使系统体积利用率进一步提升,车辆自重进一步降低。与此同时,新的布置形式还降低了牵引车底盘重心,提升了行驶稳定性。

不仅如此,其变化所带来的影响还表现在驾驶室上。一方面,驾驶室的卧铺区域面积可以进一步加大,从而提升驾驶室的舒适性。另一方面,在整车高速行驶过程中一旦发生交通事故时,底部换电型式,可通过驾驶室后移实现能量释放,提升高速行驶中的安全防护等级。

具体来看,这台底部换电重卡的电池换电模块基于宁德时代第三代磷酸铁锂电池体系构建,通过单块电池171kWh电量的模块化设计,用户可以针对不同路况、不同距离、不同载重等细分化场景,自由选择1—3块的电池数量,按需配电。并且可以根据不同运输路线,实现171/342/513kWh的智能换电,可以将电量灵活匹配到最贴切的运营场景中,适配不同线路。以513kWh最大电池电量为例,按百公里电耗170kWh保守估算,其实际续航里程可达300公里以上(中途不换电),而目前纯电重卡续航里程通常只有100-200公里。

在电池安全性方面,通过了包括火烧、挤压、浸水等多达200余项安全可靠性测试,同时采用了独创的无热扩散技术、成熟高效的CTP成组技术以及15000次超长寿命电池技术,在保证使用安全的情况下,最终降低了终端用户的电池使用维护成本。

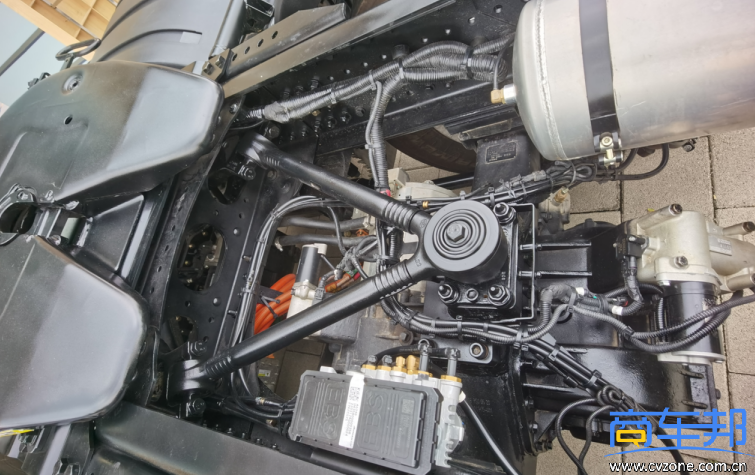

其次,电驱系统也是这款车型的亮点设计。变速箱、电机以及差速器采用了共壳体设计,设计更为紧凑,模块化冷却以及润滑组件更易于保养维护,为电池系统、悬架以及推力杆支座等部件提供了更多的可布置和安装空间。

值得一提的是,整车采用了更为小巧、更加高效的扁线高速电机,使其电机效率超过97%。并采用了高效的碳化硅主驱电机控制器,使整车有6%左右的能耗降低。据商车邦了解,碳化硅功率器件主要应用于新能源车的电驱电控系统,相较于传统硅基功率半导体器件,在耐压等级、开关损耗和耐高温性方面具备许多明显优势,有助于实现新能源车驱动系统轻量化、高效化。同时集成于车桥的4挡变速箱,相对于一般的机电耦合式变速箱,扭矩传递路径更短,效率可提升10%左右,使整车更节能。

最后,在整车控制策略方面,也让这台车更加智能化。其中,双电机无动力中断驱动系统就是欧曼EST底部换电重卡应用的一项独门绝技。这项技术通过高效电驱动与传动系统控制,来满足更高阶的整车动力需求,实现了车辆在换挡过程中无动力中断,从而提高了整车系统的平顺性和可靠性。这台车根据双电机特征,辅以双桥智能交替换挡策略,可实现爬坡大扭矩,以及杜绝溜坡和追尾等安全风险的发生。

商车邦深入研究其电驱桥AMT变速箱控制单元时了解到,这台车可以根据整车行驶工况的识别,智能控制轴间扭矩的分配,实现更为有效的制动能量回收。还应用了基于EBS系统的行车制动解耦技术,实现了电制动的优先策略,不足部分由机械制动补充。有别于行业内常用的机械制动与电制动的同步叠加策略,制动能量回收率提高至15%—20%。

除了制动回收,通过定制化的软硬件匹配,该款车型实现从换挡控制到主动识别坡度、实时车重估算、参数自学习等整个动力域的控制功能。未来还能够支持自动驾驶接口以及后续的预测性能量管理,让整车更智能。

底部换电重卡既然有如此多的技术优势,那么它是否会取代已经比较成熟的“后背式”换电重卡呢?商车邦认为,在钢厂、矿区、港口等应用场景已经大展身手的换电一体“后背式”模式,依然会成为这些场景的首选;而对于高速、国道为主的开放性场景,包括中短途运输、大票零担、轿运车、短干线快运等应用场景,底部换电形式将具有更广阔的市场前景。随着以欧曼EST底部换电重卡为代表的新产品开始上市,换电重卡领域必然会迎来一个新的发展高度,同时随着换电技术的多样化,市场也会呈现出更为百花齐放的态势。

我要评论

登录 后可以评论