近期,商车邦在市场走访调研时,遇到了一辆老款沃尔沃FM的4×2牵引车,驾驶室侧面贴着“400”,代表发动机最大功率400马力。商车邦发现这款车没有匹配尿素箱,后处理的形状是圆筒形而不是方形,依此判断是欧三排放的老车。再结合驾驶室外形、前围和保险杠外形、备胎布置方式、以及车灯的形状等,粗略估计这辆车的生产年份在2007—2010年,大约有15年的车龄。

大约15年车龄的老款沃尔沃FM牵引车

商车邦仔细查看了这辆车的很多细节,并且对比2024年汉诺威车展上的沃尔沃FM最新款车型,来梳理一下沃尔沃重卡的技术积淀与传承。

后桥采用了4气囊悬架

整车的抗腐蚀、抗老化能力

虽然这辆车已经有15年左右的车龄,车辆在露天下日晒雨淋,但是驾驶室、大梁、支架等处都没有生锈的现象。另外,所有的刹车气管、线束外面的波纹管,没有出现脆裂的现象。由此可见,沃尔沃重卡的产品品质非常过硬,可以满足在全球各种恶劣环境下抗腐蚀、抗老化的要求。

车架、支架、螺丝、油箱绷带都没有生锈现象,波纹管没有脆裂现象

据了解,沃尔沃重卡的车架一直采用“散件电泳+整体喷粉”工艺,即先将冲压之后的钣金件进行单独电泳,车架组装之后再进行一次整体的喷粉,漆膜厚度可达到100μ(1μ是千分之一毫米),可保证在终身寿命下不会出现漆膜自然脱落和生锈现象。相比之下,15年前中国卡车的车架防腐工艺仅仅是电泳,漆膜厚度在20—30μ(超过这个厚度,电流绝缘,电泳就自动停止),直到近5年,各大企业才改造升级为“二次喷涂”或“散件电泳+整体喷粉”等工艺。

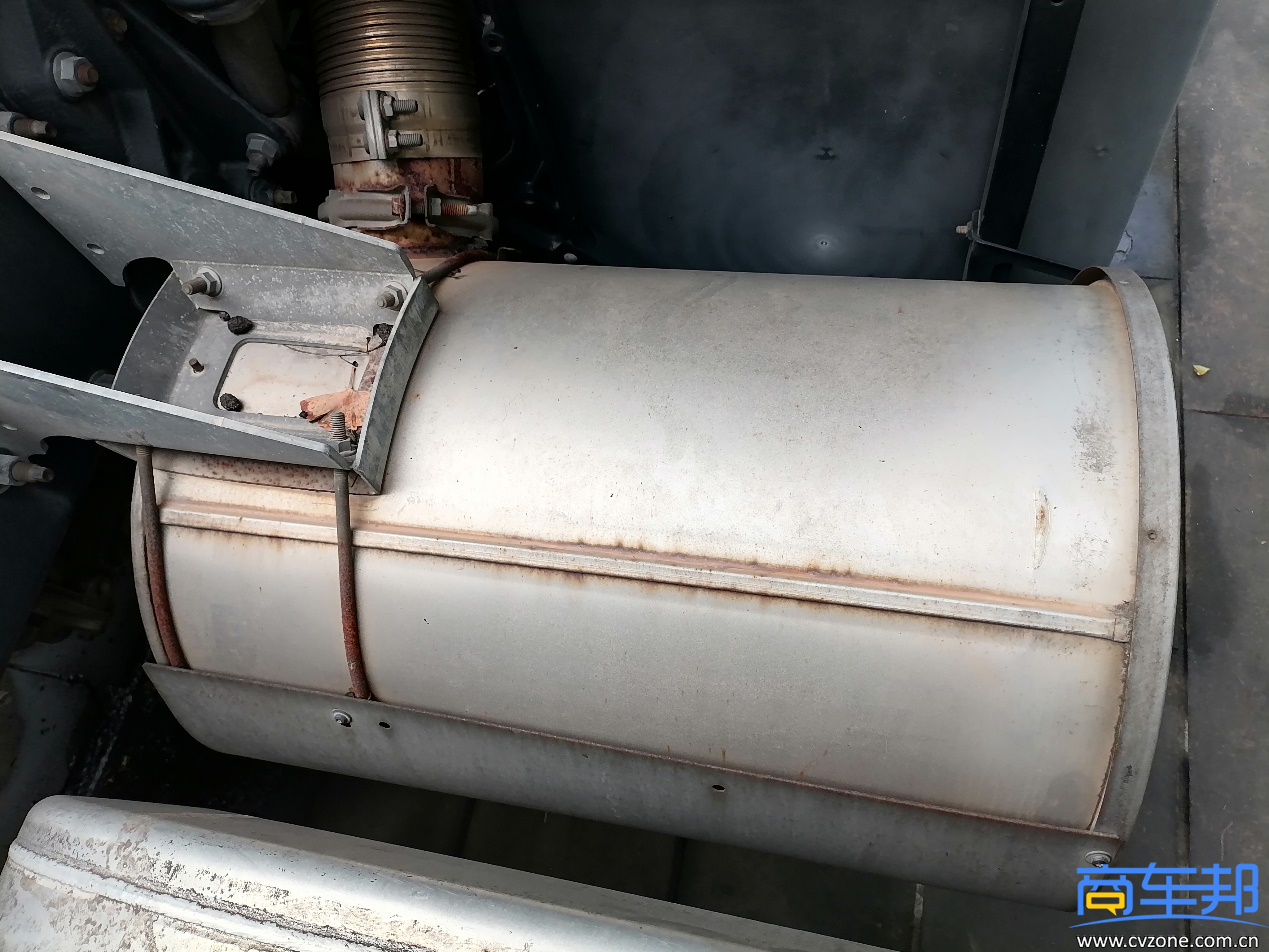

后处理和支架,没有出现锈蚀现象

另外,卡车最容易生锈的零部件是后处理部分,这是因为高温烘烤之后,外表的涂层会出现脱落,从而导致排气管、后处理等零部件生锈。商车邦仔细观察这辆车的排气管、后处理、后处理支架,其中后处理支架采用了镀锌板,后处理外表都采用了特殊防腐工艺,可以确保在全生命周期中不会出现锈蚀现象。

高强度预应力螺栓的应用

这辆老款沃尔沃FM车架的横梁和纵梁采用铆钉进行连接,车架纵梁和两侧的支架则采用高强度预应力螺栓,并且是螺栓头在车架内侧,螺母在车架外侧,在打紧时采用特殊的工具,先将螺栓的扁头固定住,可防止打紧的过程当中螺杆出现旋转,不需要工人再用扳手固定螺栓。最后将螺母一次性打紧,可以施加较大的力矩,通过螺母自身的变形来形成预应力,可防止车架孔洞的开裂现象。由此可见,在车架紧固件应用方面,沃尔沃重卡的技术水平至少领先了15年。

沃尔沃重卡使用的高强度预应力螺栓

D型油箱的应用

目前全球重卡的油箱主要为方形截面或圆形截面。方形截面的体积利用率高,因此成为行业的主流。如何评价油箱的设计水平和工艺水平,主要是看油箱表面和支架表面的贴合度。仔细观察很多国内重卡车型的油箱,其在下部拐弯处没有实现全部贴合,再加上绷带数量少,长时间使用会出现油箱窜动的现象。这辆老款沃尔沃FM牵引车匹配了860升的D型油箱,油箱表面与支架完全贴合。仔细观察,油箱的外表面没有防止窜动的冲压凸出,减少了一道加工工艺。油箱匹配了三根绷带,打紧绷带张力调节螺栓之后,即可防止油箱的窜动现象。由此也可以反映出沃尔沃重卡的安装工艺水平。

D型油箱的表面和支架完全贴合

挡泥板支架的减振支座

挡泥板支架是一个悬臂梁结构,其承载的挡泥板只有10公斤左右,由于安装在后桥的正上方,其损坏模式是共振。由于路面的激励非常复杂,在某个频率下很容易与挡泥板支架的固有频率重叠,从而引发支架从根部断裂。挡泥板支架断裂之后,很容易损伤轮胎,以及造成车牌丢失,其衍生的损失远大于支架自身的成本。沃尔沃重卡为了解决这个问题,采用了“铝合金支座+橡胶减振”的方案,成功解决了支架共振损坏的问题。目前这项技术一直在沃尔沃重卡上沿用。

挡泥板支架的“铝合金支座+橡胶减振”方案

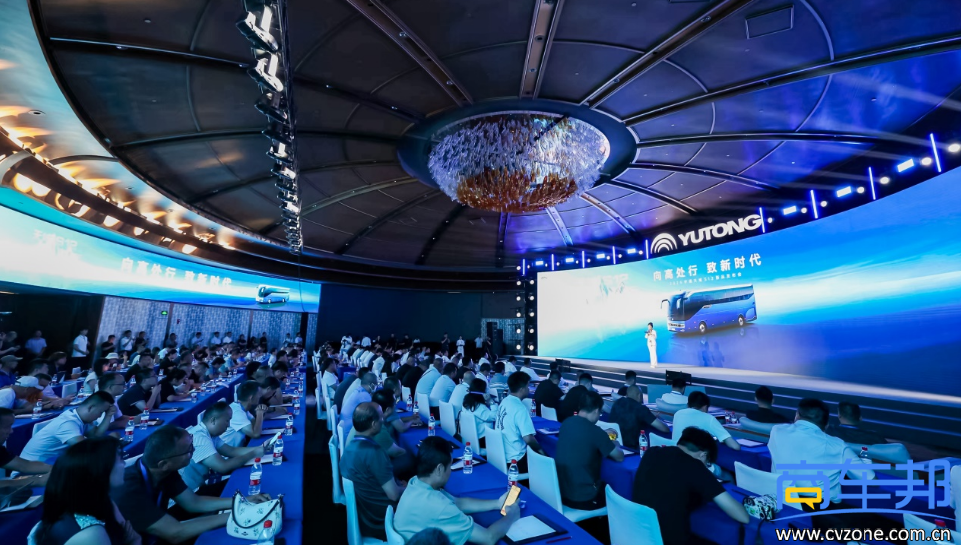

前桥驻车制动

国内品牌的牵引车、载货车,其驻车制动都安装在后桥上。因为后桥的轴荷比前桥大,则驻车制动力也会同比增大。为什么沃尔沃重卡的前桥也要增加驻车制动,这是因为对方考虑了某些极限工况,例如在单车停在大坡上时,车头朝下,此时重心转移,前桥的轴荷就会大于后桥的轴荷,为了保证驻车安全,则将前桥的刹车系统也增加了驻车气室。从这一点可以看出,沃尔沃重卡在设计时,考虑了很多特殊极限工况,采用很多“冗余设计”,从而提升了车辆的安全性和可靠性。

前桥的刹车系统增加了驻车制动功能

在汉诺威车展上展出的沃尔沃新款FM燃气重卡

商车邦将老款沃尔沃FM与新款FM进行了技术对比,两者在底盘参数、设计方案等方面没有太多改变,硬件的迭代速度很慢;反之在软件上的迭代速度很快。未来将是“软件定义重卡”的时代,重卡的全新换代不再是底盘或驾驶室等硬件的更新换代,而是电子架构、主动安全、智能驾驶的更新换代。相比之下,国内重卡一直在追求硬件的快速更新换代,换代周期最短只有5年,这并不是明智之举,卡车技术一定要有沉淀和传承。

我要评论

登录 后可以评论