近期,商车邦在盘点商用车的“鸡肋”配置,即在购买时需要加钱,但是实际运营当中几乎很少用到的配置。在商车邦调研过程当中发现:很多电动重卡都匹配了差速锁,但是绝大多数的客户几年内都没有使用过一次。对于集中驱动的电动重卡,由于驱动桥借用传统能源重卡,会延用三把差速锁;但是电驱桥是全新开发的产品,而且匹配电驱桥的电动重卡行驶工况大幅改善,是否还需要差速锁吗?

针对以上问题,商车邦将从差速锁结构、制造成本、电动重卡使用场景变化、替代方案等多个维度进行分析,供商用车产业链的相关人员参考。

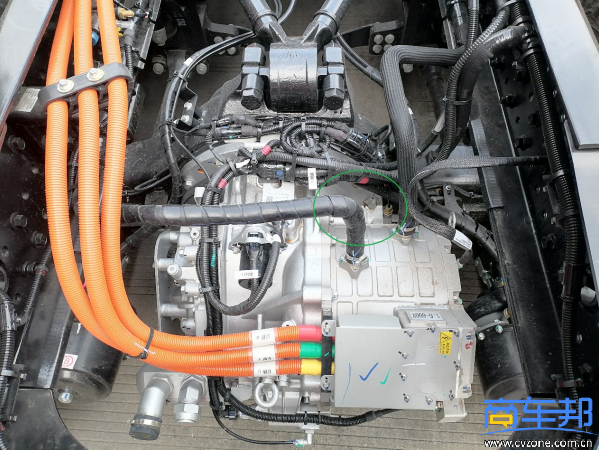

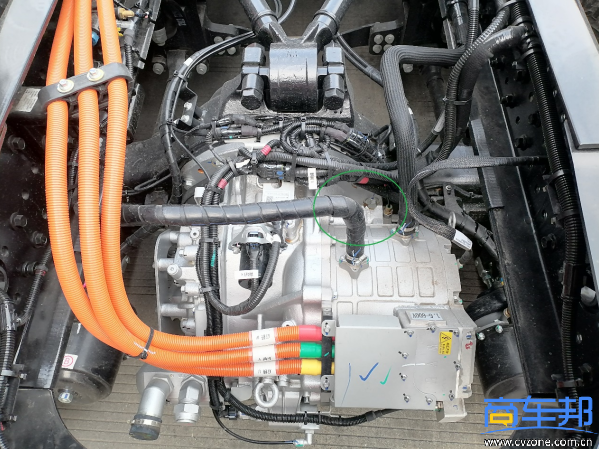

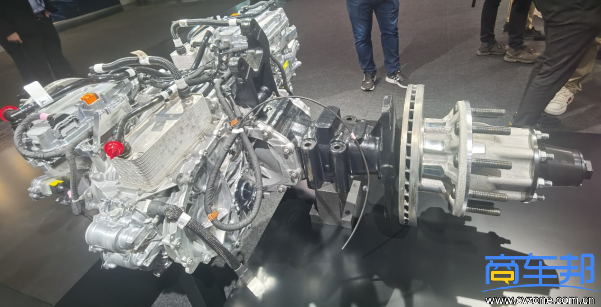

某品牌电驱桥,匹配了差速锁

差速锁的结构

为什么需要差速锁?在车辆转弯时,左右轮胎的转速不一致,外侧轮胎转速要大于内侧轮胎。为了解决转弯时驱动桥两侧轮胎的转速差,就发明了汽车差速器。但是在湿滑路面当中,一旦一侧轮胎陷入泥坑失去了抓地力而高速空转,另一侧轮胎因为差速器的原因则无法输出扭矩。此时就需要将差速器锁死,让另一侧轮胎能够输出扭矩、驱动车辆前进从而脱困。

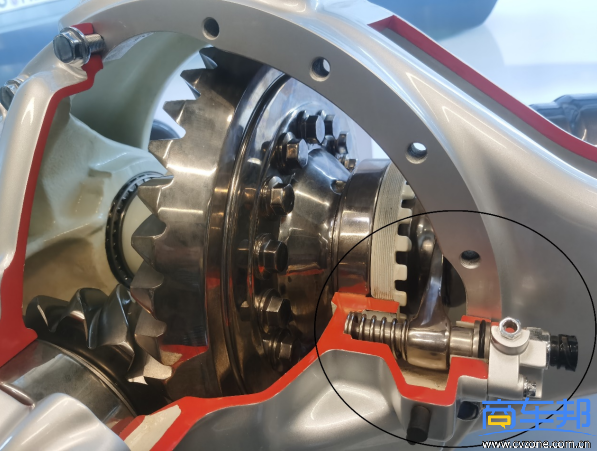

差速锁的剖面展示

差速锁的安装位置在差速器一侧,通过气缸推动一个滑块(套在一侧半轴花键上),将一侧半轴与差速器锁死,则左右两个半轴就成为一根刚性轴,以输出相同的转速。需要说明:差速锁仅仅发挥脱困作用,仅限在陷车、泥泞道路等恶劣工况下使用。如果长时间使用会导致油耗激增、驱动轮轮胎磨损增大。

轴间差速锁和轮间差速锁的开关

差速锁的制造成本

根据某车桥企业技术人员介绍:其实差速锁的零部件成本并不贵,大约400元/套,主要是外壳的模具成本和材料成本。现在很多车桥开发策略是“提前预留”,提前做了差速锁的外壳设计,再根据客户实际需要来装配。

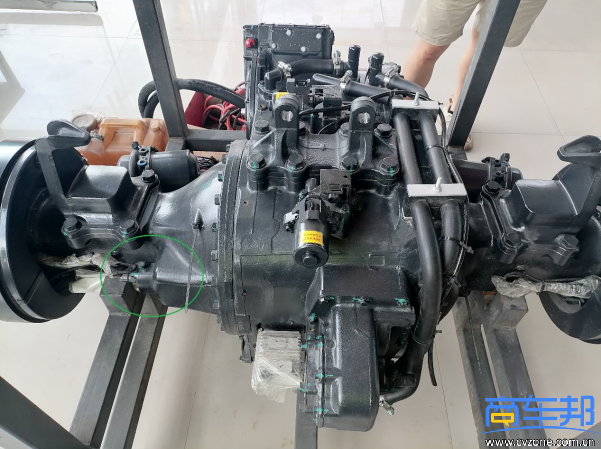

预留的差速锁安装空间,但没有安装

由于工程车进出工地的道路状况非常差,陷车的概率很大,因此工程车的车桥必须有差速锁;对于全程高速的长途干线车辆,道路状况非常好,陷车的概率很低,但是考虑到车桥的通用性,也都安装了差速锁,其实这也是一种配置浪费。

某品牌外挂式电驱桥的差速锁

匹配电驱桥的电动重卡行驶工况

商车邦在《科普:买电动重卡如何选择电驱桥?》、《电动重卡在哪些场景更适合使用前驱桥》等文章当中,已经介绍了匹配电驱桥的电动重卡最佳使用场景。重点考虑到电驱桥离地间隙低、簧下质量大等问题,主要在快递快运、冷链运输、专线运输等场景当中使用,行驶的道路主要是高速公路、国道、省道。根据商车邦的调研,很多客户表示:现在各地道路状况都很好,陷车的概率非常低,电驱桥可以不用安装差速锁。

砂石料运输当中最恶劣的道路工况

软件替代方案

某欧洲品牌的公路牵引车没有差速锁,而是设计了一套脱困程序。目前,很多商用车都匹配了ESC,即车辆稳定系统。ESC的工作原理就是在车辆即将失控时,通过车辆中心位置的传感器来判断整车姿态变化,再通过ECU计算后给四个轮胎施加不同的刹车力,让车辆产生抗侧翻的力矩,从而避免车辆失控。由于ESC可以对车辆四个轮胎施加不同的刹车力,因此在车辆陷车时,一侧轮胎因为打滑而高速空转,则给打滑空转侧的轮胎施加刹车力,车辆的动力就能够输出给另一侧轮胎,从而驱动车辆脱离困境。另外,在冰雪、泥泞、坑洼等路面行驶时,可以实时监控左右轮胎的转速,当两者相差太大时则判断为转速高的一侧轮胎出现打滑空转,立即施加刹车力,从而保证两侧轮胎都能平稳驱动行驶。

商车邦建议:在配电驱桥的电动重卡上,可以在现有ESC基础上,开发一套脱困程序,取消差速锁,在硬件上也不需要增加成本。因此,商车邦判断:用脱困程序来替代电驱桥的差速锁,将是未来的技术发展趋势。

分布式电驱桥

特斯拉Semi的二桥为分布式电驱桥,没有差速锁

分布式电驱桥就是每个电机驱动一个轮胎,车桥当中没有差速器,则就不再需要差速锁。车辆转弯的时候使用“电子差速器”,即车辆根据转向器的旋转角度来判断转弯半径,通过整车ECU计算后调控内外侧轮胎驱动电机的转速,精准驱动车辆通过弯道,够能避免转向不足或转向过度。

特斯拉Semi的2桥是专门用于加速和爬坡的驱动桥,两个电机驱动两侧的轮胎,车桥中间没有差速器,因此就不需要差速锁;在2025年武汉商用车展上,智德电控也展出了一款分布式驱动车桥,两台电机驱动两侧的车轮,车桥中间也没有差速器和差速锁。

智德电控的分布式电驱桥,没有差速器和差速锁

商车邦判断:随着电动车技术的快速发展,分布式驱动也会从乘用车向商用车拓展,未来匹配分布式电驱桥的电动重卡,能够根据各种不同使用场景和工况,每个轮胎实现精准驱动,从而进一步提升节能效果。

在哪些使用场景下,车辆还可以去掉一些“鸡肋”配置。欢迎广大读者都来参与“鸡肋”配置的大讨论,为商用车的技术进步献言献策。

我要评论

登录 后可以评论