2025年中国卡车市场风起云涌,混动技术路线异军突起,成为新能源市场的新亮点。面对混动这块增量市场,作为全球领先的商用车动力企业,康明斯将如何应对?

近期,康明斯在庆祝在华50周年活动中,展出了多款混动产品。通过开放合作与自主研发双线并进模式,康明斯在短时间内已经成为商用车混动市场的最大玩家。

开放式联合开发

谈到混动,很多人首先会想到P0到P4方案的电机,以及变速箱,反而忽视了混动的龙头:发动机。既然是混动,就离不开发动机。以P2方案为例,是在发动机和变速箱之间加入了一个电机。发动机的最大功率/转速、最大扭矩/转速、怠速,电机的峰值功率、峰值扭矩、额定功率、额定扭矩,以及变速箱的挡位、每挡速比,这些重要的参数,需要根据车辆的使用场景、行驶工况、装载货物重量等进行匹配。其背后的程序有上万条,需要三方企业开放源代码,三方的技术人员联合进行数据标定,才能开发出优秀的混动系统。

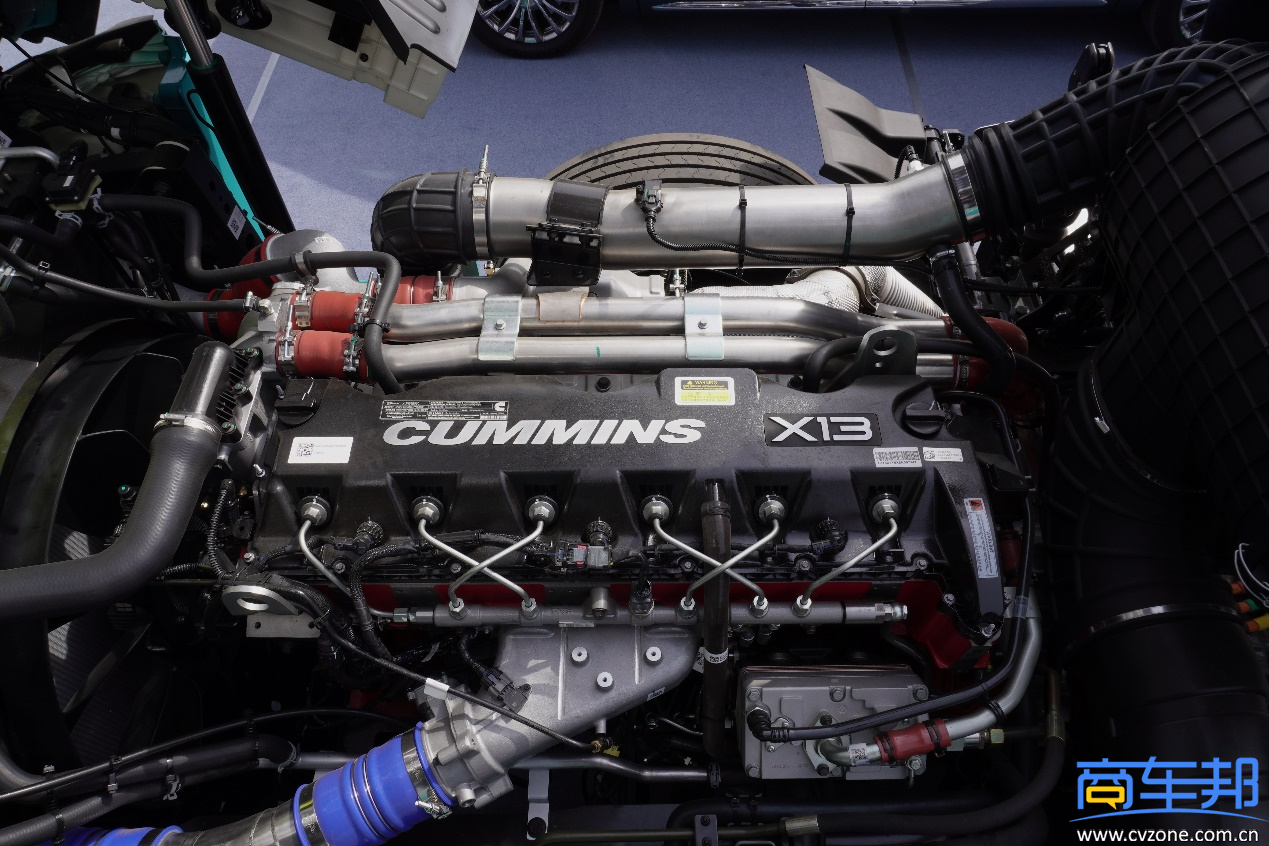

以福田康明斯国六系列发动机为例,目前在轻卡系列的F2.5、F2.8,中卡系列的F3.8、F4.5/F4.5TT、F6.2/7.0,重卡系列的X9、X10、X11、X12、X13、X15、X12N、X15N,都已经在多个混动车型上进行开发和应用。例如,最新上市的长城Hi4-G混动重卡,其发动机就采用了福康X13柴油机。康明斯与长城双方的技术人员通过联合标定,最终节油率达到20%左右。通过这种开放式联合开发模式,康明斯在混动技术方面实现了“1+1>2”的应用效果。

长城Hi4-G混动系统,采用康明斯X13发动机

自主开发混动系统

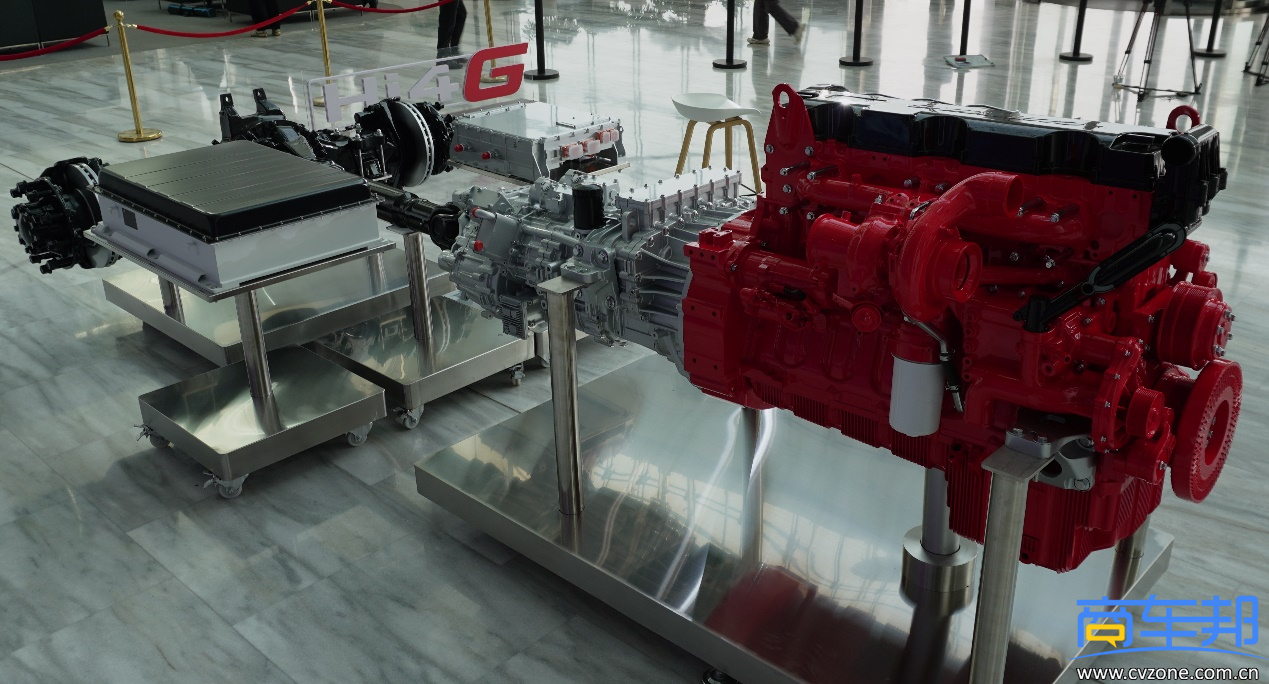

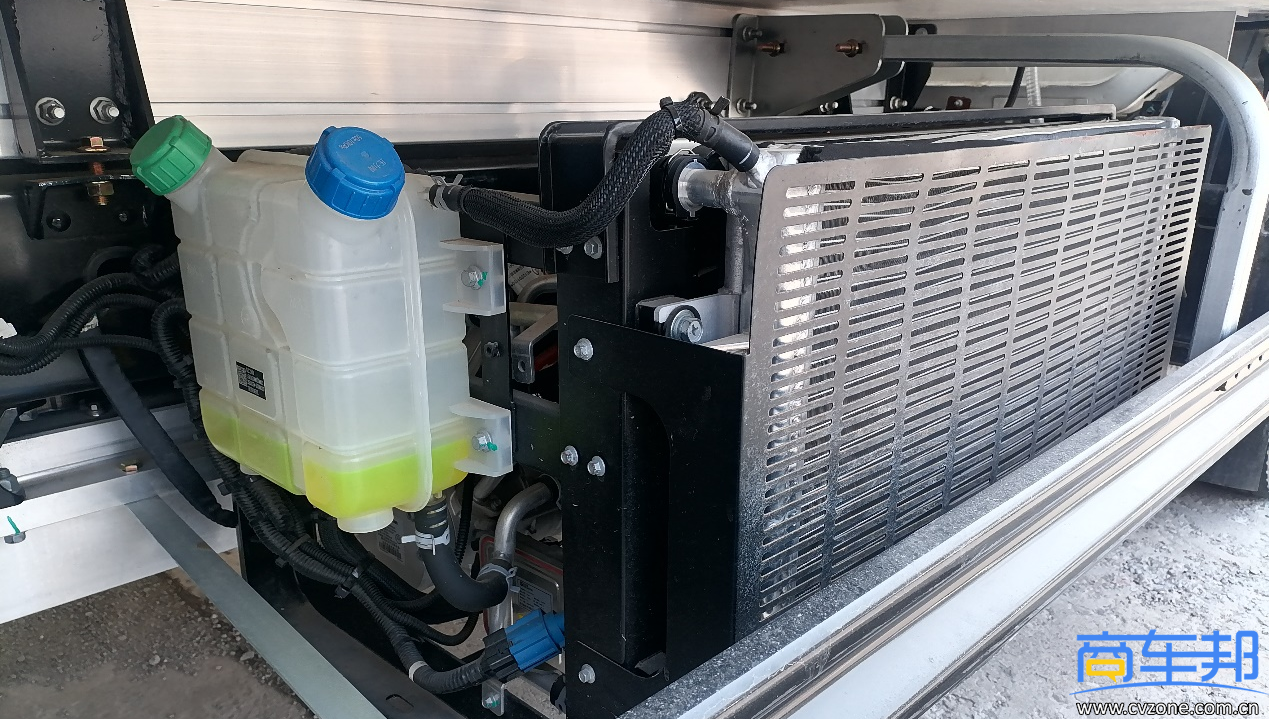

借助电动化业务的技术积累,康明斯已经开发出了集成混合动力传动系统,即在发动机后面依次安装ISG电机和TM电机(双电机串联),可以提供电池和电机电控热管理系统匹配,整车系统调试及道路实验验证。康明斯这套集成混合动力传动系统可自动在4种模式下切换,以应对复杂道路工况,提升系统能耗效率,实现动力性能最大化。

康明斯集成混合动力传动系统:离合器后匹配双电机

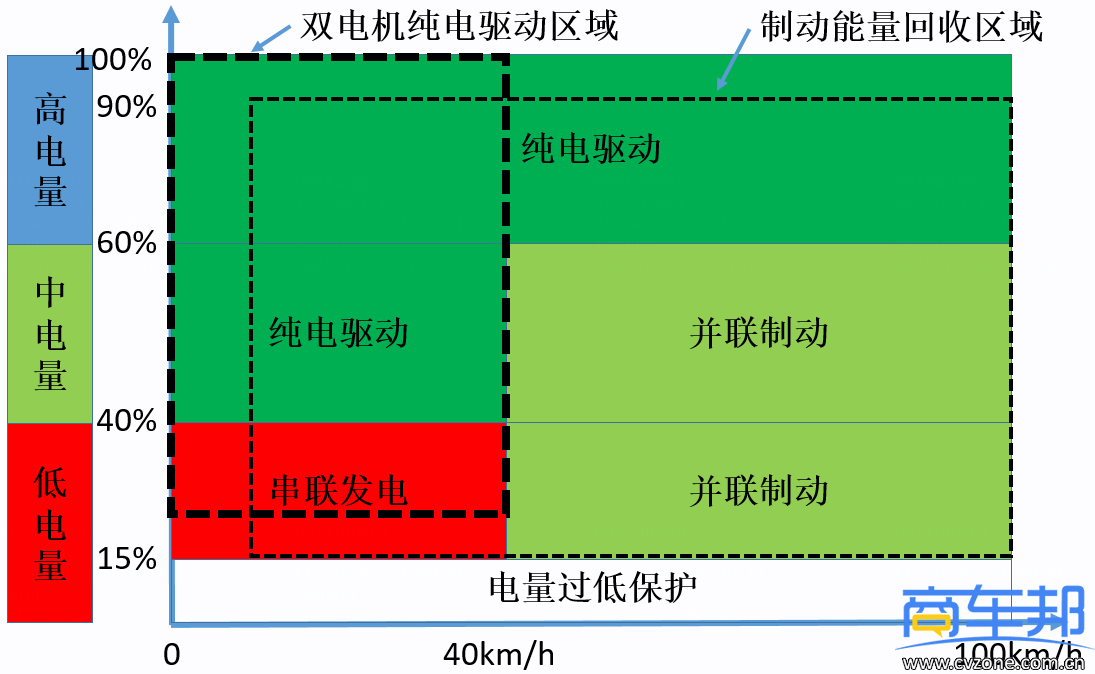

康明斯集成混合动力传动系统的工作策略图

在行驶速度方面分为0—40km/h,40—100km/h两个区间段;电池电量方面分为SOC15%以下(电量过低保护),SOC15%—40%,SOC40%—60%,SOC60%—100%共四个区间段。

根据不同速度、不同电量,形成了串联发电、并联制动、单电机纯电驱动、并联纯电驱动共四种工作模式。

在车辆起步时,0—40km/h加速区间,双电机共同驱动,车辆以纯电模式行驶,发动机不在低速区间工作;在40—100km/h行驶区间,只有单电机根据发动机的扭矩输出情况适当介入,以保证发动机处于最佳经济转速区间,降低发动机的能耗。在电量低于SOC40%时,则需要启动发动机,电机进行串联发电;在SOC40%—60%,车辆需要减速时,通过双电机制动并发电,为电池进行补电;在SOC60%—90%时,根据车辆滑行和制动的需要,可以实施不同力度的能量回收,以确保动能利用最大化。

在康明斯集成混合动力传动系统当中,还对电池、电机、电控的温度进行能量综合管理,以确保三者在最佳工作温度区间,以解决电池过冷或过热的充电问题、电机过热限扭问题等。

经过在华50年的发展历程,康明斯中国已经从传统发动机制造商成长为多元动力解决方案供应商。目前,康明斯在中国的混动业务形成了两大核心优势:一是利用自身在发动机技术方面的积累,通过开放式合作与多家整车企业、零部件企业共同开发优秀的混动系统,实现混动市场占比提升;二是通过自身的电动化技术优势,开发集成混合动力传动系统,进而占据混动市场的技术高地。最终,实现对商用车动力市场的全覆盖。

我要评论

登录 后可以评论