2017年11月24日上午,伴随最后一台轻卡从总装车间下线,运行长达53年的江淮汽车轻型商用车制造公司轻卡一厂完成了它的历史使命,转产至合肥新港江淮汽车高端及纯电动轻卡生产基地,开启新的征程。

新港基地俯瞰图

新港基地位于合肥市肥西县桃花工业园新港南区,规划面积3900亩,总投资55亿元,年产整车20万台,是江淮汽车践行品牌向上战略,以实现绿色制造、智能制造为目标,按照世界最高标准设计打造的全球轻卡样板工厂。根据汽车制造工艺分为冲压、焊装、涂装、总装4大车间,以及车架、车桥、零部件3个厂房。负责江淮轻卡4大产品系列17个车型及核心零部件量产工作。

江淮轻卡新港基地打造了世界轻卡行业首个智能制造平台,该平台由2条封闭式全自动化冲压线、3条全自动化焊装线、1条适应多种车型的柔性全自动化涂装线、2条全自动化总装线以及车架、前桥等轻卡关键总成生产线构成,集自动化、信息化、数字化等特点于一体。

冲压车间拥有2条先进的封闭式全自动化冲压线,生产节拍8-12次/分钟,年冲次能力达1300万次。以十余台冲压机器人为操作主体,包括全汽车行业领先的七轴机器人,全线封闭防尘降噪,应用数字化设计、智能化物流系统和FAS系统全面实现在线清洗、涂油、自动化制造,整线切换时间小于5分钟,人员需求量降低50%。

冲压车间拥有2条先进的封闭式全自动化冲压线,生产节拍8-12次/分钟,年冲次能力达1300万次。以十余台冲压机器人为操作主体,包括全汽车行业领先的七轴机器人,全线封闭防尘降噪,应用数字化设计、智能化物流系统和FAS系统全面实现在线清洗、涂油、自动化制造,整线切换时间小于5分钟,人员需求量降低50%。

冲压车间拥有2条先进的封闭式全自动化冲压线

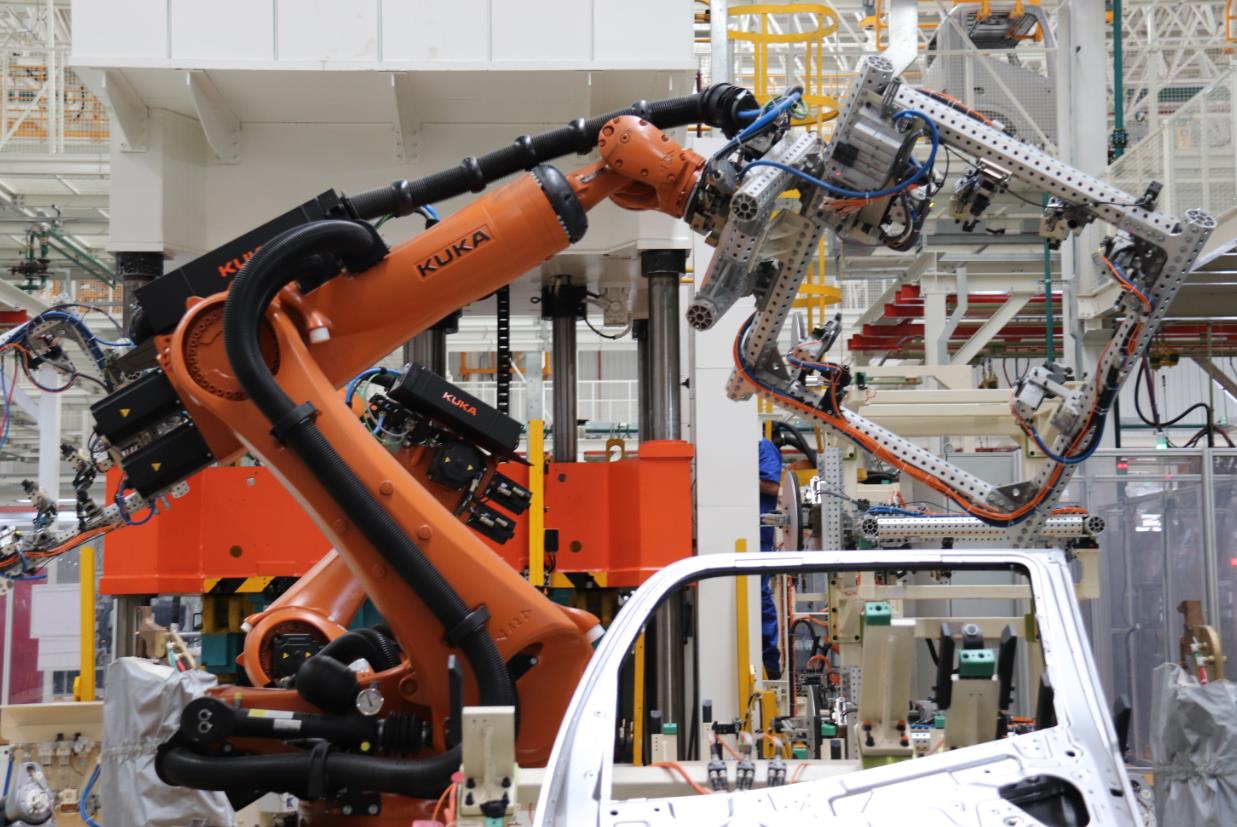

焊装车间配置了101台机器人

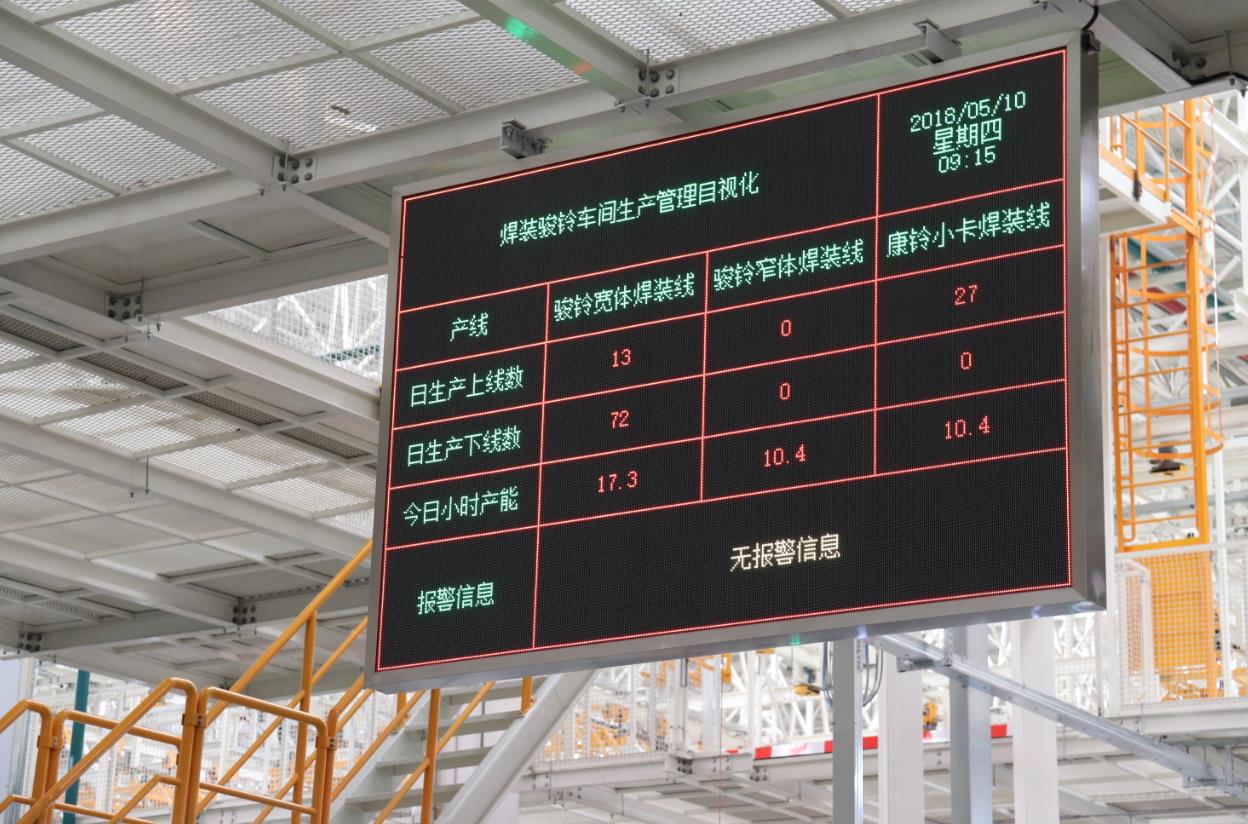

焊装车间现场办公区

焊装车间拥有7条驾驶室拼焊线,3条调整线及2条车门线,其中3条为全自动化焊装线,共计配置101台机器人,自动化率可达95%。具备高焊接自动化率、高精度控制手段、柔性化制造等工艺特征。轻卡焊装主线均采用领先的中频伺服技术,有效改善点焊融核质量。骏铃、帅铃车型可实现日产400台目标,总体年产车身20万台能力。

涂装车间广泛应用人工智能成果,拥有一条智能识别、智能喷涂、适应多种车型的柔性生产线。车身涂装采用内、外表面全机器人喷涂工艺,由几十台涂胶机器人、喷涂机器人、开门机器人联合作业,实现涂装全程自动化。

总装车间将自动化、柔性化、信息技术完美融合,全面采用无线通信识别与处理技术、物流自动化输送技术实现智能物流。内饰、车门线均采用SPS物料配送,驾驶室、前后桥、座椅、轮胎等模块总成实现自动输送。整车各关键部位扭力全部采用定扭工具进行拧紧,全过程记录可追溯。年规划纲领20万辆,其中骏铃12.5万辆,帅铃7.5万辆。

轮胎自动输送

车间内的废气处理设备

采用柔性化生产方式

进行油液的加注

下线

下线后进行调试

新港基地的建成投产使得轻卡的整车生产能力、工艺能力、试验验证能力达到全球一流水平,全面提升了江淮轻卡产品的综合实力。

我要评论

登录 后可以评论